Способ подвода инструмента к обра-батываемой поверхности при okoh-чательной обработке тел вращения

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Совет скин

Социалистических тэес облик (ii) 82940? (6l ) Дополнительное к авт. свид-ву (22)Заявлено 08.07.77 (2}) 2506933/25-08 с присоединением заявки,% (51) М. Кл.

B 24 В 1/00

Гааударстваиимй комитет

СССР ва делам изобретений н открытий (28) Приоритет (53) УДК 621.923. . 5 (088. 8) Опубликовано 15.05.81. Бюллетень № 18

Дата опубликования описания 15.05.81

А. М. Долгошев (72) Автор изобретения

Центральный научно-исследовательский и к нструкторскии институт топливной аппаратуры автотракторных- — -- — —-и ста иона ных вигателей (7! ) Заявитель (54) СПОСОБ ПОДВОДА ИНСТРУМЕНТА К ОБРАБАТЫВАЕМОЙ

ПОВЕРХНОСТИ ПРИ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКЕ ТЕЛ

ВРАЩЕНИЯ

Изобретение относится к технологии точного машиностроения, а именно к способу подвода инструмента до соприкосновения с обрабатываемой поверхностью при окончательной абразивной обработке, выполняемой доводкой или хонингованием.

Известен способ подвода инструмен-. та к обрабатываемой поверхности, реализуемый системой импульсной подачи

10 с жестким упором, в котором. после продольного подвода бруски быстро радиально разжимаются до заранее заданного положения, после чего инструменту сообщают вращение и дозированный радиальный подвод до касания с обрабатываемой поверхностью т1, Г 1

Недостатком данного способа является то, что вращение инструмента с постоянной (значительной величины7 скоростью, необходимой для держания в основном цикле требуемого съема металла с обрабатываемой поверхности, вызывает в момент касания нарастание, крутящего момента, что не позволяет производить окончательный режим с большой скоростью, поэтому он осуществляется с рабочей дозированной подачей. Это увеличивает непроизводительное время и повышает трудоемкость.

Цель изобретения — уменьшение трудоемкостью процесса, Указанная цель достигается тем, A что инструмент подводят по продольной оси к обрабатываемой поверхности до момента совпадения их середин по длине и останавливают его в этом положении, включают вращательное движение со скоростью, соответствующей окружной скорости инструмента

2-3 м/мин, и осуществляют быстрый радиальный подвод инструмента до получения гарантированного зазора не более 0,01 мм, После этого вновь подают инструмент радиально со скоростью, в 2-5 раз превышающей скорость рабочей радиальной подачи до касания с обрабатываемой

829407

Разжим инструмента в положении, когда выполнено совпадение середин длин его и обрабатываемой поверхности, обеспечивает отсутствие дополнительного сжатия инструмента от наличия исходной изогнутости обрабатываемой поверхности. Снижение окружной скорости до 2-3 м/мин обеспечивает устранение покачивания детали, устраняет нарушение базирования и снижает нарастание крутящего момента при последующем касании. Эти два признака позволяют осуществить радиальную подачу до гарантированного зазора с мдксимально ВОзможной скоростью B также увеличить в 5 раз скорость окончательного подвода по сравнению с рабочей радиальной подачей инструмента. Прекращение радиальной подачи на 0,5-1 с снимает резкий скачок крутящего момента при соприкосновении инструмента с обрабатываемой поверхностью и позволяет непосредственно за этим включать рабочую подачу инструмента без снижения ее значения, эффективно исправлять исходную погрешность обрабатываемой поверхности при оптимальных значениях моментов, нагрузок на .инструмент.

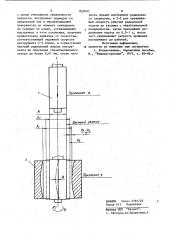

На чертеже показан подвод инструмента 1 к внутренней обрабатываемой поверхности детали 2, имеющей изогнутость оси И. . Инструмент диаметра Д из исходного положения а продольно по оси 1-1 подводится к обрабатываемой поверхности до совпадения середин их длин в положении в, где включается быстрый разжим инструмента до диаметра Д в котором он (изображен пунктирной линией) обеспечивает зазор с обрабатываемой поверхностью диаметра Д в. свету - =0,01 мм и создает

У окружную скорость Ч„ = 2-3 м/мин. За.тем вновь подают инструмент радиально со скоростью Ч, в 2-5 раз превышающей рабочую радиальную подачу, .до касания с обрабатываемой поверхностью по диаметру Д в свету. В положении касания прекращают радиальную подачу на 0,5-1 с. После этого увеличивают скорость вращения инстру-. мента до рабочей и начинается цикл обработки.

Применение предлагаемого способа .позвбляет уменьшить трудоемкость процесса за счет сокращения времени подвода инструмента к обрабатываемой поверхности и обеспечить повышение эффективности исправления ис4О ходной изогнутости, что создает значительный технико-экономический эффект при использовании способа на операциях Окончательной обработки в массовом производстве, например

45 деталей топливной аппаратуры дизелей. поверхностью, затем прекращают радиальную подачу на 0,5-1 с, после чего увеличивают скорость вращения инструмента до рабочей, 4

Пример, При окончательной алмазной доводке центрального отверстия диаметром 9 мм втулки плунжера дизельного топливного насоса осуществляется подвод алмазного притира с длиной образующей 60 мм по продольной оси к обрабатываемой поверхности с длиной образующей 63 мм до момента совпадения середин их длин.

В этом положении, когда отсутствует возвратно-поступательное движение инструмента, включают вращательное движение со скоростью, соответствующей окружной скорости инструмента

3 м/мин и осуществляют быстрый радиальный подвод инструмента до получения гарантированного зазора 0,01мм, после чего вновь подают инструмент радиально со скоростью, в 5 раз превышающей скорость рабочей радиаль1 .ной подачи, до касания с обрабатываемой поверхностью, затем прекращают радиальную подачу на 0,5 с, после чего увеличивают скорость вращения инструмента до рабочей.

Совокупность указанных приемов позволяет сократить скорость . подвода на окончательной доводке в 6 раз, что повышает производительность в 1,4 раза и улучшает исправление изогнутости оси обрабатываемой поверхности с 2 до 0,5 мкм.

Формула изобретения

Способ подвода инструмента к обрабатываемой поверхности при окончательной обработке тел вращения, включающий продольный подвод и быстрый радиальный разжим инструмента до заранее заданного положения, затем инструменту сообщают вращение и дозированный радиальный подвод до касания с обрабатываемой поверхностью, отличающийся тем, что, 5 829407 & с целью уменьшения трудоемкости вновь подают инструмент радиально процесса, инструмент подводят по со скоростью, в 2-5 раз превышаюпродольной оси к обрабатываемой щей скорость рабочей радиальной поверхности до момента совпадения подачи до касания с обрабатываемой их середин по длине, останавливают 5 поверхностью, затем прекращают раинструмент в этом положении, включают диальную подачу на 0,5-1 с, после вращательное движение со скоростью, чего увеличивают скорость вращения соответствующей окружной скорости инструмента до рабочей. инструмента 2-3 м/мнн, и осуществляют Источники информации, быстрый радиальный подвод инстру- 1О принятые во внимание при экспертизе мента до получения гарантированного 1. Хонингование. Справочное пособие. зазора не более 0,01 мм, после чего M. "Машиностроение", 1973, с. 85-86. °

ИИПИ Заказ 2781/25 ж 915 Подписное

Филиал ППП Патент г. Ужгород,ул,Проектная,4