Электродегидратор коксохимик

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социапистинеских

Республик ()1

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.07.79 (21} 2814645/23-26 (51)M

3 с присоединением заявки ¹ (23) Приоритет

С 10 G 33/02

Государственный комитет

СССР ао делам изобретений и открытий

Опубликовано 15.05.81. Бюллетвиь Н918 (53) УДК66. 066. 6 (088.8 }

Дата опубликования описания 15. 05. 81

A.Ô. Корж, В.Ф. Криштоп, В.Г. Иваницкий, Л.A. Несмашный, Г.Д. Соловьев, К.Т. Стебрий,,.

В.П. Носов, А.И. Лаптев и В.В. Савченко

1 . л

I --" .. "....; i

1 - - -. .,„,i (72) Авторы изобретения

Новополоцкий политехнический институт и Криворожскии коксохимический завод им. Д.С. Коротченко (71) Заявители (54) ЭЛЕКТРОДЕГИДРАТОР "КОКСОХИМИК"

Изобретение относится к устройствам для разделения эмульсий, в частности для очистки смол от воды и находящихся в воде солей, золы, частиц сажи и кокса на коксохимических заводах.

Наиболее близким по технической сущности и достигаемому результату к предложенному является электродегидратор, включающий горизонтальную емкость с патрубками ввода смеси и вывода продуктов разделения, внутри которой размещены горизонтальная труба для ввода эмульсии, потенциальный трубчатый электрод и пластинчатый заземленный электрод (1 1.

Однако устройство характеризуется недостаточной скоростью стекаемого потока эмульсии через круглые отверстия вводного трубопровода, соответственно низкой эффективностью процесса разделения, для которого требуются значительные энергетические затраты.

Цель изобретения — повышение степени обезвоживания эмульсии и снижение расхода электроэнергии.

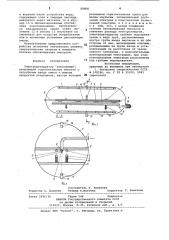

Поставленная цель достигается. тем, что злектродегидратор снабжен подогревателем в виде труб, расположенных внутри трубьi ввода эмульсии и по обе 30 стороны от нее, щелевидными соплами, размещенйыми на трубе ввода, и установленными на расстоянии от заземленного электрода, и дополнительным потенциальным электродом, при этом потенциальные электроды расположены под трубами подогревателя.

На фиг. 1 изображен электродегидратор, общий вид; на фиг. 2 — сечение

A-A на фиг.1.

Устройство представляет собои горизонтальную емкость 1 диаметром

1,5-.3,0 м и длиной 4-12 м в зависимости от производительности устройства. Штуцер 2 служит для ввода, например обводненной смолы в.аппарат через горизонтальную трубу 3 и щелевидные сопла 4 на пластинчатый горизонтальный и заземленный электрод 5 и далее в электрополе, создаваемое между трубами 6 рабочего электрода и трубой 7 подогревателя. Внутри трубы 3 располагается дополнительная труба 8 подогревателя.

Таким образом, подогреватель состоит из трубы 8, по которой в него входит теплоно=итель, например водяной пар, и труб 7, через которые теплоноситель выходит из подогревателя.

829656

Горизонтальная труба 3 и трубы 7 подогревателя крепятся к угольнику 9.

Трубы б рабочего электрода опираются на опорные фто фластовые изоляторы

10, которые крепятся к угольнику 11.

Маточник 12 служит для сбора обезвоженной смолы,, которая выводится из

5 устройства через штуцер 13. Вода,отделившаяся от смолы в электрополе, проходит через отверстия маточника

14 и выводится из устройства через штуцер 15. Подача напряжения на трубы 6 рабочего электрода производится через проходной типовой изолятор 16.

Устройство работает следующим образом. 15

Устройство заполняется относительно безводной смолой с содержанием воды около 1% и при температуо ре не ниже 65 С. Далее производится циркуляция .смолы через устройство 2О по схеме насос-устройство-насос „во время которой подают теплоноситель (пар) в трубы 7 и 8 подогревателя и устанавливают заданную производительность и температуру. После этого подают высокое напряжение 8-11 кВ на трубы б рабочего электрода через проходной изолятор 16. Из-за короткого замыкания электродов продолжают циркуляцию при более высокой температуре. Время циркуляции, необходимое для достижения заданного напряжения на электроде, зависит от свойств смолы и прежде всего от ее вязкости, содержания воды, фусов, при. меняемого деэмульгатора, и может составлять от 1 ч до 4-5 сут.

Включив рабочий электрод б и достигнув на нем напряжения не менее

6580 В, в циркулирующий поток смолы подают воду до 4-бЪ и убеждаются,что 40 происходит отделение этой воды от смолы без падения напряжения на электроде, т.е. без короткого замыкания электродов б. Далее постепенно уменьшают расход циркулирующей смолы 45 и начинают подавать обводненную смолу в циркулирующий поток, не допуская падения напряжения на рабочем электроде. 3а час-два прекращают подачу циркулирующей см<.пы и устанавливают заданный расход обводненной .смоо лы при температуре не ниже 70 С.

:Отводненная смола вытекает из горизонтальной трубы 3 через щелевидные сопла 4 на пластинчатый электрод 5 и далее в виде плоской горизонтальной струи по периметру электрода 5 стекает в электрическое поле. Скорость подачи смолы в электрополе должна быть не менее 1,5 м/с. Наиболее оптимальными являются сопла 40 сечением 7х17 мм. При уменьшении ширины сопла оно забивается фусами.

С увеличением ширины сопла общее их количество необходимо уменьшать для сохранения скорости потока смолы При этом расстояние между соп лами увеличивается и это приводит к тому, что в электрополе устройства появляются зоны,где нет смолы и, следовательно, ее обработки в электрополе, но создаются условия для образования токопроводящих цепочек, которые приводят к короткому замыканию электрода. Сопла сечением

7х17 мм устанавливаются вдоль горизонтальной трубы 3 при расстоянии между их центрами около 400 мм.

Между соплами 4 и пластинчатым электродом 5 устанавливается зазор, равный ширине щели сопла (7 мм).

При стекании струи обводненной смолы с электрода 5 на нее воздействует электрическое поле. В результате воздействия электрического поля частицы воды и другие токопроводящие частицы выстраиваются по силовым линиям электрополя, .соединяются в токопроводящие цепочки,которые струя смолы выносит в электрополе, создаваемое между трубами 7 подогревателя и рабочего электрода

6. Здесь струя смолы тернет скорость и создаются условия для преобразования этих цепочек в крупные частицы воды, в которых и на которых собираются твердые частицы.Далее крупные частицы воды всплывают в верхнюю часть устройства и выводятся из него. При стекании смолы с пластинчатого электрода 5 электрополе действует кратковременно и, поэтому здесь происходит удаление только наиболее крупных частиц и тех, расстояние между которыми минимально, т.е. тех частиц, которые обладают повышенной способностью к образованию токопроводящих цепочек. Расстояние между краями пластинчатого заземленного электрода 5 и поверхностью труб б рабочего электрода находится в пределах 80-85 мм.

Смола, получив некоторую степень очистки после стекания с электрода

5, подвергается окончательной очистке от воды и других примесей в электрополе между трубами б и 7.В этой зоне электрополя плоская струя смолы имеет достаточную скорость, что способствует разрыву токопроводящих цепочек и предотвращению осаждения твердых токопроводящих частиц на опорных изоляторах 10. На выходе из зоны электродов смола рассеивается по .всему сечению аппарата,скорость ее движения уменьшается. В этих условиях происходит окончательное преобразование токопроводящих цепочек в укрупненные частицы и их всплытие в верхнюю часть аппарата. В качестве трубы-электрода 6 применяются трубы диаметром 50-110 мм.

Расход электроэнергии зависит от диаметра трубы-электрода 6 ее длины, т.е. поверхности трубы. Скопившаяся

829656

Формула изобретения

Puz.f

Составитель Н. Ковалева

Редактор А. Долинич Техред T.Маточка Корректор Г- Решетник

Заказ 2996/36 Тираж 548 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгорсд, ул. Проекгная,4 в верхней части устройства вода, содержащая соли и твердые частицы, выводится через маточник 14 и штуцер 15 в механизированные отстойники коксохимзавода. Окончательно обезвоженная смола через маточник 12 и штуцер 13 поступает на смолобазу для отгрузки потребителям или в хранилище установки дистилляции смолы.

Использование предложенного устройства позволяет значительно снизить энергетические затраты и повысить степень обезвоживания эмульсий.

Электродегидратор "коксохимик" включающий горизонтальную емкость с патрубками ввода смеси и вывода продуктов разделения, внутри которой размещены горизонтальная труба для ввода эмульсии, потенциальный труб- -. чатый электрод и пластинчатый заземленный электрод, о т л и ч а ю щ и й- . с я тем, что, с целью повышения степени обезвоживания эмульсии и снижения расхода электроэнергии, электродегидратор снабжен подогревателем в виде труб, расположенных внутри трубы ввода эмульсии и по обе стороны от нее, щелевидными соплами, размещенными на трубе ввода и установленными на расстоянии от зазем ленного электрода, и дополнительным потенциальным электродом, при этом потенциальные электроды расположены

15 под трубами подогревателя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 1 8186, кл. С 10 G 33/02, 1961

20 (прототип). !