Конструкционная сталь

Иллюстрации

Показать всеРеферат

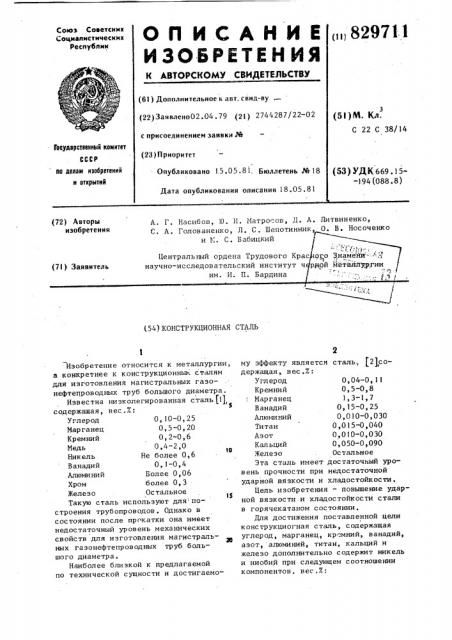

ОП ИСА

ИЗОБРЕТ

К АВТОРСКОМУ СВИД

Союз Советски к

СоциалистическиI республик (6I ) Дополнительное к авт. сви (22) Заявлено02.04.79 (21) с присоединением заявки K

Государстееииый комитет

СССР (23) Приоритет

Опубликовано 1.5.05.81. па делам изооретеиий и открытий

Дата опубликования опи (72) Авторы изобретения

А. Г, Насибов, 10, II, Матросов, Д. А. Литвиненко, С. А. Голонаненко, П. С. Шапотннннк, О. о. Ноооченко и Е. С. Бабицкий i

Центральный ордена Трудового Крас ого Знаем научно-исследовательский институт ч р1кой Йетта им. И. П. Бардина

;к.. л (7I) Заявитель (54) КОНСТРУКЦИОННАЯ СТАЛЬ

Изобретение относится к металлургии, а конкретнее к конструкционнык сталям для изготовления магистральных газонефтепроводных труб большого диаметра.

Известна низколегированная сталь (1), о

i5 содержащая, в ес . I:

Углерод 0,10 — 0,25

Марганец 0,5-0,20

Кремний О, 2-0,6

Медь 0,4-2,0

Ник ель Не более 0,6

Ванадий О, 1-0,4

Алюминий Более 0,06

Хром более О, 3

Железо Остальное

Такую сталь используют для построения трубопроводов. Однако в состоянии после прокатки она имеет недостаточный уровень механических свойств для изготовления магистральных газонефтепроводных труб большого диаметра, Наиболее близкой к предлагаемой по технической сущности и достигаемому эфФекту является сталь, (2)содержащая, вес. Е:

Углерод 0,04-0,11

Кремний 0,5-0,8

Марганец 1,3-1,7

Ванадий 0 15-0,25

Алюминий 0,010-0,030

Титан 0,015-0,040

Азот 0,010-0,030

Кальций 0,050-0,090

Железо Остальное

Эта сталь имеет достаточный уровень прочности при недостаточной ударной вязкости и хладостойкости .

Цель изобретения — повышение ударной вязкости и хладостойкости стали в горячекатаном состоянии.

Для достижения поставленной цели конструкциогная сталь, содержащая углерод, марганец, кр мний, ванадий, азот, алюминий, титан, кальций и железо дополнительно содержит никель и ниобий при следующем соотношении компонентов. вес.7:

8297 11 индукционной и чи выплавляю„ опробуют в промышленных условиях варианты предлагаемой стали 1табл. 1).

Разливку осуществляют по обычной технологии, прокатку - с применением режимов контролируемой прокатки. По стандартным методикам определяют означения ударной вязкости, предела текучести, временного сопротивления, относительного удлинения и доли вязкой составляющей в изломах образцов . Результаты испытаний приведены в табл. 2

С дерзкие элементов, Й Т а б л и ц а

Й Са S P

Si . Ч

О,б 0,15. О, l0 0,07 . 0 08 О,Ci+ 0,07 0,005 0,006 0,015

0,05 2,0

О,lO 1,8 . 0,2 0,10 0,07 0,10 0,01 0,06 0,01 0,002 0,005 0,012 о,аобу 0,015 О,О5 0,009 С,О17

О,01 .-О,002 0;О1 n,ОО6 0,010

О ° 1 2 1 фЗ оф5 ЭрОЭ Оу02 Оу005. 0 3

О 15 1,3 О, И .0„ 07. .0 0036 И, -"- 6 2 ..Таблица 2.

Е волокна на образцах

Д ТТ при

-15 С

80 лагаемая

23

48

22

69

Изв естная

2,5

61

Углер.од 0,05-0,)5

Марганец 1,2-2,0

Кр емний 0,1 5-0,60

Ванадий 0,ОЗ-О,15

Азот 0,002-0,015

Алюминий 0,005-0,06

Титан 0,005-0910

Кальций 0,002-0,05

Никель 0,01-0,30

Ниобий 0,005-0910

Железо 0cтальное

В качестве примесей сталь содержит серу менее 0„01% и фосфор менее . 0,02Х.

Предлагаемая сталь имеет следующие механические свойства в состоянии после прокатил по контролируемому режиму:

Предел прочности 58 кг/мм

Предел текучести 45 кг/мм

Относительное удлинение 22Х

Ударная вязкость на образцах lу типа

2 при 15 С 7 кгм/см

Вязкая составляю щая на образцах ДВТТ при 15 С 70Х

Сравнивая механические свойства предлагаемой и известной стали видно, что значения ударной вязкости1при отрицательных температурах в состоянии после контролируемой прокатки предлагаемой стали) значительно выше и удовлетворяют требованиям, предъявляемым при эксплуатации ее в условиях Севера. Трубы из предлагаемой стали свариваются надежно, так как она отвечает требованиям по аварке, имеет низкое значение углеродного эквивалента (до 0,40%).

829711

0 05-0 15

1,2-2,0

0,15-0,60

Формула и з обр е те ния

Конструкционная сталь, содержащая угл ер од, мар га нец, кр ем ний, в анадий, азот, алюминий, титан, кальций и железо, отличающаяся тем, что, с целью повышения ударной вязкости и хладостойкости, она дополнительно содержит никель и ниобий при следующем соотношении компонентов, вес.7:

Углерод

Марганец

Кр емний

Ванадий 0,03-0,15

Азот 0,002-0,015

Алюминий 0,005-0,06

Титан О, 005-0, 1О

Кальций 0,002-0,05

Никею.ь 0,01-0, 30

Ниобий 0,005-0,10 . Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Патент США - 3788874, кл. 75-124, 1973.

2. Авторское свидетельство СССР

9 602592, кл. С 22 С 38/!4, 1978.

Составитель С. Деркачева

Редактор Гыршкан Техред М.Рейвес Корректор Л. Иван

Заказ 3618/72 Тираж 681 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д . 4/5

Филиал ППП Патент". г. Ужгооод, ул. Проектная,4