Способ изготовления тугого резьбово-го соединения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДНИЛЬСТВУ (61) Дополнительное к авт. сеид-ву(22) Заявлено 100779 (21) 2795629/25-27 с Присоединением заявки М

Союз Советсиик

Социалистических

Республик

«430027 (З11М. К,.з

16 В 33/06

Государственный комитет

СССР по делан нзобретенпй н открытий (23) Приоритетен

Опубликовано 15.0581. Ьюллетеиь Ж 18 (>3) УДК 621.882..07(088.В) Дата опубликования описания 15.05,81 (72) Авторы изобретения

Г, А.Семичевский и С.Я.Берез читинский политехнический институт (7Ц Заявитель и )., 3 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТУГОГО РЕЗЬБОВОГО

СОЕДИНЕНИЯ

Изобретение относится к машиностроению и может-быть использовано в механосборочном производстве для образования реэьбовых ïàð.из материалов с равноценными механическими свойствами методом пластического деформирования.

Известен способ получения тугого реэьбового соединения путем лредварительного раскатывания резьбы в гладком отверстии корпусной детали специальными инструментами-раскатниками и последукщего завинчивания в полученное отверстие с накатанной резьбой стандартной резьбовой крепежной детали .иэ материала, равноценного по меканичеаким свойствам материалу корпусной детали. Тугое резьбовое соединение получается за счет натяга но среднему диаметру резьбы соединения

Ld 4 - 4, = (10-50) мкм, где 4 — средний диаметр резьбы

25 шпильки

4 — средний диаметр резьбы

1о отверстия.

Профиль резьбы s отверстии корпусной детали образуется методом пластической деформации при внедрении в его материал более прочных резьбовых гребней раскатника. Пластическая деформация материала корпусной детали заключается в течении металла вдоль боковых граней резьбовего гребня раскатника и заполнении впадины между двумя резьбовыми гребнями.

Свойство этого реэьбового соединения характеризуется коэффициентом заполнения профиля т, 5В и где S — профильная площадь впадины вн резьбы раскатчика, S — профильная площадь реэьбово2.

ro гребня, образованного в отверстии корпусной детали пластическим деформированием.

Свойство этого-соединения характеризуется также статистической прочностью резьбы на разрыв и стопорящими свойствами соединения под действием вибрационных нагрузок Q)., Однако данный способ получения тугого резьбового соединения невозможен без применения специальных инструментов для предварительного образования резьбового профиля, которые трудоемки в изготовлении и имеют высокую стоимость. С другой стороны, операция

830027 предварительного раскатывания резьбы повышает трудоемкость работ.

Статическая прочность и стопорящие свойства соединения в большей степени зависят от величины натяга по среднему диаметру резьбы б d при свинчивании с крепежным элементом. Бо одним лишь увеличением натяга достичь повышения ,прочностных и стопорящих свойств невозможно, так как стопорящие свойства выше определенных значений натяга

М „= 40-60 мкм вообще остаются беэ )О изме ения за счет установившихся значений коэффициента трения в резьбе, а статическая прочность при увеличении натяга от 10-18 до 40-60 мкм изменяется незначительно. 15

Кроме того, при повышении величины натяга резко. возрастает крутящий момент свинчивания, что может привести к скручиванию стержня крепежа детали или его поломке. 20

Все вышеперечисленные особенности накладывают определенные ограничения на применимость, тугих резьбовых соединений.

Наиболее близким к предлагаемому па техническому существу и достигаемому результату является способ получения тугого резьбового соединения путем внедрения резьбовой крепежной детали в гладкое отверстие корпусной детали, с образованием реэьбового профиля в гладком отверстии корпуса за счет пластической деформации .более мягкого материала корпуса, например, из алюминиевого сплава, при внедрении в него резьбы стальной крепежной детали (2).

Однако такой способ может быть реализован только в том случае, если прочность материала корпуса меньше прочности материала крепежного эле- 40 мента, кроме того он достаточно трудоемок, а прочность и надежность резьбавага соединения, изготовленного по этому способу, невысоки.

Цель изобретения — снижение трудоемкости изготовления и повышение прочности и надежности соединения деталей, изготовленных из материалов с равноценными механическими характерис-50 тиками.

Эта цель достигается за счет того, что внедрение резьбовой крепежной детали s гладкое отверстие корпусной детали производят в масляной ванне с нагревом электротоком .450-800 д крепежной и корпусной деталей.

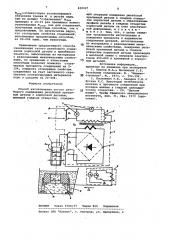

На чертеже показана схема устройства, реализующего способ.

Схема содержит источник 1 питания, включающий силовой сварочный трансформатор 2 контрольные приборы 3 и выпрямительный мост 4, регулятор 5 напряжения, аппаратуру б контроля рабочего тока с трансформатором тока

9 нагреваемую реэьбовую пару, состоящую иэ шпильки 7 и корпусной детали

8, а также дианометра 9 контроля крутящего момента и масляную ванну

10. Шпилька 7, установленная в патроне станка, подводится для контакта с корпусной деталью 8, находящейся в масляной ванне 10. После соприкосновения деталей реэьбовой пары включается питание силовой установки 1 .и вращение шпинделя станка. Величина рабочего тока 3z устанавливается регулятором 5 и регистрируется прибором б. Крутящий момент завинчивания контролируется тензаметрическим динамометром 9.

Установка может быть собрана на базе вертикально-сверлильного станка

2А150. Ток для электрокантактного нагрева получают от сварочного трансформатора ТС-500. Регулировка и установка требуемой величины тока производится регулятором PHO-250-5.

Для проведения экспериментов берут серии шпилек N8, N10, N12, N14 с различными значениями шагав для каждого конкретного значения диаметра резьбы d, В качестве корпусной детали применяют образцы из сталей 6,45 и чугуна СЧ21-40 размерам 40х40х150мм

:Материалы шпилек берут следующим образом: для образцов из стали б и чугуна †.шпильки из стали б, для образцов из стали 4.5 шпильки выполняют из того же материала.

Цилиндрические отверстия пад шпильку предварительна растачивают на токарно-винторезном станке да диаметра d . Применяют и конические отверстия с минимальным диаметром до и углом конуса 1-1,5 . Диаметр d контролируется индикаторным нутромером и выбирается в пределах

dо = d - (0,3-0,55} 7 Г где d — наружный диаметр резьбы, мм

5 — шаг резьбы, мм.

Значения рабочего така }р устанавливаются с учетом значений d, 5, d> таким образом, чтобы при определенных эвачениях укаэанных параметров резьбы и материала образца коэффициент заполнения профиля резьбы Кп был бы не ниже рекомендованных значений 0,68-0,70. Значения рабочего тока

Зр устанавливают иа опытных образцах.

Результаты подбора значений 3р при образовании резьбовых пар с различными параметрами профиля указаны в таблице.

830027

500-550 0,85-0,91 450-500 0,76-0,82 .

1 0

N10 1 25 500-550 0 82-0,88

1,0

0,7-0,85

1, 5 520-600 0,75-0 „81

0 81-0,85

600-650 0 80-0,85 560-600 0,70-0,80

1, 75 б 50-720

0,71-0,86

0,68-0,72

N14 1 7?0-780 0,72-0,88 á50-700 0,68-0,76

1 с25 с

2,0 750-800 0,7-0,75 0,7-0,75

М отэ 2 М от э ° с О & Ч

° 4 /2сом

Статические прочностные испытания 2 соединений на растяжение проводятся на винтовом прессе. Испытания показывают, что прочность соединений, полученных предлагаемым способом, на 2-103 выше прочности соединений, $0 полученных путем предварительной раскатки резьбы в корпусной детали и свинчивания с крепежным элементом с натягом по среднему диаметру при смазке маслом "Индустриальное 20".

У соединений со стальными образцами для меньших диаметров резьбы стати.ческая прочность выше, чем для больших. Для чугунных образцов повышение прочности незначительное.

Статическая прочность в большей степени зависит от длины свинчиваия Н . Она выбирается из условия, то прочность болта на разрыв больше прочности резьбы в гайке на срез, 0,8 Р сР

О 0,97d ("Гс, где Ру — сила разрыва болтов, кгс, д — наружный диаметр резьбы,мм, )-"066- допускаемое напряжение среср за „кг/мм ;

6 — предел прочности материала пары.

Прочность пары оценивают по величине разрушающей нагрузке при срезе

55 резьбы Р . Статические испытания производятся для тугих реэьбовых соединений со стальными и чугунными образцами, причем равноценные по параметрам пары выполняются по извест-Щ ному способу (с предварительной раскатной резьбой в отверстии образца трехгранным раскатником и свинчиванием со шпилькой с натягом Ad

50 мкм) и по предлагаемому способу (непосредственное завинчивание крепежного элемента .в гладкое отверстие образца при нагреве эоны контакта током в масляной ванне).

Динамические исйытания стопорящих свойств реэьбовых пар проводятся на специальном лабораторном вибростенде для комплексного исследования влияния параметров вибрации и усилия затяжки,на стопорящие свойства соединения.

Стопорящие свойства соединений оценивались величиной коэффициента трения в резьбе где Я вЂ” усилие затяжки, кгс, МО 8- отвинчивающий момент, кг см.

Ч - угол подъема витков резьбы, d - средний-диаметр резьбы, см.

Коэффициент трения для реэьбовых соединений, выполненных известным и предлагаемым способами, определяется на вибростенде по величине отвинчивающего момента, приложенного к резьбовой паре наряду с усилием затяжки 4. Принимаются два значения усилия затяжки — 1000 и 2000 кгс.

Ввинчивающий момент прикладывается к стержню шпильки таким образом, чтобы наряду с усилием затяжки и на„поженнымн крутильными колебаниями частотой 50 Гц, он через промежуток времени порядка 1 мин "стронул" шпильку с места, т.е. начал бы развинчивать резьбовое соединение. В расчет принимаются только установившиеся значения Мо после "страгивания" шпильки Отвййчивающий момент регистрируется тензометрическим дина моментром. Установившиеся значения

830027

Формула изобретения

ВНИИПИ Заказ 3700/77 Тираж 860 Подписное филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

М соответствуют установившимся, эйачениям трения М в резьбе, пары.

Сам же момент "страгивания" N0 > примерно в 10-15 раз превышает момент отвинчивания М э, как для соединений, полученных известным способом, так и предлагаемым. По.результатам вйдно, что стопорящие свойства соединений, выполненных предлагаемым способом, на 20-40% выше,.чем известным.

Применение предлагаемого способа свинчивания тугого резьбового соединения корпусной детали и крепежного элемента, выполненных из материалов с равноценными механическими свойствами, по сравнению с известными способами позволит повысить статическую прочность соединений на 210%, повысить стопорящие свойства соединения эа счет частичного схватывания. контактируемых материалов пары в среднем на 20-40%.

Способ изготовления тугого резьбового соединения резьбовой крепежной детали с корпусной деталью, .имеющей гладкое отверстие, содержа1 щий операцию внедрения резьбовой крепежной детали в гладкое отверстие .корпусной детали с образованием профиля резьбы s гладком отверстии корпусной детали .за счет пластической деформации, .о т л и ч а ю — . шийся тем, что, с целью снижения трудоемкости изготовления и повышения прочности и надежности соединения деталей, изготовленных из материалов с равноценными механическими,свойствами, внедрение резьбовой крепежной детали в гладкое отверстие корпусной детали производят в масляной ванне с нагревом электротоком 450-800 A крепежной и корпусной деталей.

Источники информации,. принятые ао внимание при экспертизе

1. Биргер И.А.ц Посилевич Г.Б.

Резьбовые соединения. М., "Машиностроение", М., 1973, с. 192-194.

2. Посилевич Г.Б., Захаров С.Н. и

Буткин Н.С. Некоторые особенности монтажа и прочность соединений при посадке шпилек s гладкие цилиндрические отверстия. — Сб. "Детали машин", Труды Уфимского авиационного института вып. 31,,уфа, 1972 (прототип).