Устройство для определения коэффи-циента теплопроводности литейнойкраски

Иллюстрации

Показать всеРеферат

Союз Советсиик

Социалистических республик

ЬП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

««830217 (5l ) Дополнительное к авт. свид-ву (51)M. Кл.

601 8 25/18 (22) Заявлено 16.03.79 (2l ) 2736762/4.8-25 с присоединением заявки РЙ

Гввудврствеквй квинтет

СССР ва лелеи неебретевнк в юткрытвв (23)flриоритет (53) УДК 536.. .2(088.8) ОпУбликоваио 15.05.8 l. Üþëëåòåíü М 18

Дата опубликования описания 18.05.81

/ .--Г. Ш. Кщ> и и Н. В. Саб некиф. р; „„.„

:т (72) Авторы изобретения т

Зцам

Днепропетровский ордена Трудо металлургический (7! ) Заявитель (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИБИЕНТА

ТЕПЛОПРОВОДНОСТИ ЛИТЕЙНОЙ КРАСКИ

Недостатком устройства является не воэможность осуществления односторонней ориентации теплового потока в направлении плоской поверхности испытуемой краски.

Цель изобретения - сокращение времени определения коэффициента теплопроводности и повышение технологичности процесса путем односторонней ориентаЯ ции теплового потока. Недостатком этого устройства являет. ся большая погрешность при определении коэффициента теллопроводности в основном из-яа принимаемых допущений при расчете коэффициента теплопроводности.

Известно устройство для определения коэффициента теплопроводности, состоящее из емкости для металла-нагревателя и термопары, погруженной в металлнагреватель, а также образца-теплоприем« ника с термопарой в центре и испытуемой краской на поверхности (2).

Изобретение относится к технике исследования или анализа материалов путем определения коэффициента теплопроводности.

Известно устройство для определения коэффициента теплопроводностн тонких слоев ра .ичных покрытий с помощью калориметра с термопарой в центре его.

Количество теплоты, прошедшее через покрытие, находят по скорости охлаждения Г 3.

Поставленная цель достигается тем, что в устройство, включающее емкость с металлом-нагревателем и термопарой

15 и образец-теплоприемник с испытуемой питейной краской на поверхности образца, в .котором емкостыии металла-нагревателя выполнена в виде сосуда дьюара с донным отверстием для термопары, образец-теплоЗе приемник установлен на зеркале металла-нагревателя эаподлицо с торцом сосуда и с зазором, определяемым в зависимости от термического расширения образца-теплоприемника, при этом толщина чекованной в центре поверхностной термо парой наносят пульверизатором слой краски толщиной h -2,0 мм, содержащий, вес.%: феррохромовый шлак 32, уайт-спирт., 57, асбест,- 4, паста ГБ4 и кузбасс -лак 3.

После этого краску сушат в муфельной печи при 250 С в течение 20 мин. Параллельно расплавляют и перегревают до ь

800 С алюминий марки АОО. Затем заливают алюминий в кварцевый сосуд дьюара с заранее установленной ХА термопарой и покрытый внутри тонким (до 0,1 мм) слоем краски ГБ для предотвращения прилипания алюминия к стенкам сосяИ 1 ере ревают алюминий на

4,406С выйе точки затвердевания для достаточного прогрева всей системы х моменту эатвердевания металла-нагревателя, когда начинают производить основные измерения. Это позволяет уменьшить погрешность определения коэффициента теплонроводности, доведя ее до величины, получаемой при определении коэффициента теплопроводности с исполь. эованием известного устройства. Сразу же после заливки металла-нагревателя на его зеркало устанавливают нагретый до 100 150 С образец-теплоприемник о с литейной красхой.

3р Изменение температуры Ф металла нагревателя непрерывно записывается с помощью автоматического потенциометра ЭПП-09М(8) . Время эатвердевания металла-нагревателя определяют по

35 длине площадки полученной кривой в Температуру поверхности образца-теплоприемника в период затвердевания регистрируют с помощью потенциометра

ПП-63.

40 После охончания температурных испытаний измеряют массу М охлажденного металла-нагревателя беэ термопары и вычисляют коэффициент теплойроводности краски. Величину коэффициента

45 теплопроводности усредняют по трем

Йля сравнения проведено определение коэффициента теплопроводности той же

5р те получены близкие значения коэффициента теплопроводности краски, определенного предлагаемым устройством ккал (О 0917 — — 1 и известным ус м.ч.град

55 ройством (0,0928 ккал ). м.ч.град

Таким образом, в результате применения предлагаемого изобретения сокра3 ЯД0217 4 образца теплоприемника составляет 1/5

1/l0 его диаметра.

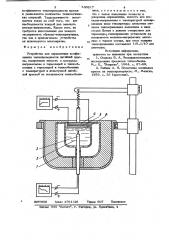

На чертеже изображено устройство.

Устройство содержит емкость в виде .сосуде Дюврв (, ооесиееивевидето одионаправленность тепла через испытуемую краску, с металлом-нагревателем 2 и

-термопарой 3, образец-теплоприемник 4 с термопарой 5 и испытуемой краской 6 на поверхности образца. При этом образец-теплоприемник 4 установлен на зеркале металла-нагревателя 2 заподлицо с торцом сосуда l4oapa 1 и с зазором, определяемым в зависимости от термического расширения образца-теплоприемника 4е Толщина образца-теплолриемника принимается равной l/5-1/lÎ его диа-метра.

Зазор между образцом-теплоприемником и стенхой сосуда Люара должен быть минимальным, чтобы исключить утечку тепла и обеспечить свободное извлечение образца на любом этапе испытания. Рассчитать зазор можно по формуле й- А.k 2. где cf — диаметр образца-теплоприемнике;

dÑ вЂ” коэффициент термического расширения металла обраэцатецлоприемника; — максимальная температура нагрева образца-теплоприемника, Минимально допускаемый зазор дряни мают равным 0,l мм. Изменением зазора за счет расширения сосуда Йюара пре небрегают, так ках хварцевое стехло практически не расширяется при нагреве.

При диаметре чугунного образца-тепло приемника 6 -25 мм, о l0,4 ° l0 грац", и температуре затвердев ания металлао . нагревателя (алюминия) 660 С зазор равен 0,27 — 0,30 мм. Толщину образцатеплоприемника берут равной l/5 его .диаметра, так как,только при таком и более отношении: образец является в тепловом отношении бесконечным плоскраски известным способом. В результаким тешюм. В результате на теплообмен в- центре образна, где установлена термопара, не оказывает влияния боковая поверхность. Принимать указанное отношение более l/l0 нецелесообразно изза неоправданного увеличения при этом размеров установки. Коэффициент теплопроводности литейьой краски определяют следующим образом.

На шляфовальную плоскую поверхность чугунного образца-теплоприекника с за- щается на 42 мин время определения

5 коэффициента теплопроводности краски и уменьшается количество технологических операций. Технологичность: повы1 шается также за счет того, что нет необходимости каждый раз заменять металл-нагреватель. Кроме того, не требуется изготовление для каждого эксперимента образца-теплоприемника, так как в предлагаемом устройстве, он используется многократно.

Формула изобретения

Устройство для определения коэффициента теплопроводности литейной краски, содержащее емкость .с металлоМ нагревателем и термопарой- и теплооб- . менник с термопарой и теплообменник с температурой и испытуемой литейной краской на поверхности теплообмен302 17 6 ника, о т л и ч а ю щ е е с я тек, что с целью повышения точности и ускорения определения, емкость для металла-нагревателя с температурой эатвер5 девания ниже температуры плавления ме- талла теплоприемника выполнена в виде сосуда Дюара с донным отверстием для термопары теплоприемник установлен на поверхности металла-нагреватепя заподлицо с торцом сосуда, при этом толщина теплоприемника составляет 3./5-l/10 его диаметра.

Источники информации, принятые во внимание при экспертизе

1. Осипова В. А. Экспериментальное . исследование процессов теплообмена.

М.— Л., Э нергия», 1964, с. 87-89.

2. Вейник A. И. Испытания кокильных красок на теплопроводность. N., Машгиз, 1956, с. 33 (прототип).

ВНИИПИ Заказ 2791/26 Тираж 907 Подписное

Филиал ППП "Патент, г. Ужгород, ул. Проекжая, 4