Электропечь для ионного нагрева деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

<гц830667

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к ввт. саид-ву г629651 (22) Заявлено 300779 (2г) 2806871/18-25 с присоединением заявки ¹ (23) Приоритет

Опубликовано 1505.81. Бюллетень Н9 18

Дата опубликования описания 150581 (51)М. Кл

Н 05 В 7/00

Государственный комитет СССР по делам изобретений и открытий (53) УДК 621. 365. 6..91(088.8) ДЕТАЛЕЙ

Изобретение относится к электротермии, а именно к электротермическим установкам, использующим тлеющий разряд для термической и химико-термической обработки изделий, например для азотирования, цементации и т.д.

По основному.авт.св. гг629651 известна электропечь для ионного нагрева деталей, содержащая нагревательную камеру, электрически соединенную с полюсами источника постоянного то- . ка, и подвеску с деталями, соединенную с минусом источника через токоподвод, в которой в качестве несущего подвеску элемента использован установленный вдоль вертикальной оси камеры токоподвод (1).

Однако при применении данной конструкции увеличение массы садки приводит к существенному увеличению 20 геометрических размеров подвески печи, что отрицательно сказывается на технико-экономических показателях печи. При этом также снижается и надежность печи иэ-за больших механических нагрузок на электроизоляционный узел токоподвода.

Цель изобретения — увеличение производительности и надежности работы электропечи.

Указанная цель достигается тем, что в камере установлено, по крайней мере, два изолирующих узла, служащих опорами подвески с деталями, при этом каждый из изолирукхцих углов выполнен составным из двух, верхнего и нижнего, металлических элементов, между которыми размещен изолирующий элемент, все элементы установлены и закреплены соосно друг другу, а металлические элементы выполнены в виде дисков, ступенчатых по высоте, и их части меньшего диаметра контактируют с изолирукщим элементом, диаметр которого равен 1-10 диаметрам металлического элемента.

Кроме того, зазоры, образованные между ступенями большего диаметра металлических элементов и изолирующим элементом имеют глубину, равную 1050 величинам ширины зазора.

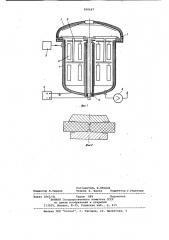

На фиг. 1 изображена электропечь, разрез; на фиг. 2 — изолирующий узел, сечение.

Электропечь состоит из нагревательной камеры 1 с крышкой 2, соединенных с положительным полюсом источника 3 питания. По оси камеры установлен токсподвод 4, который является несущим элементом для подвес830667 ки с деталями и .одновременно осуществляют электрическое соединение подвески 5 с отрицательным полюсом источника 3 питания. Детали 6 подвешены равномерно по объему нагревательной камеры в один или несколько ярусов. На нагревательной камере устанавливаются изолирующие устройства 7. Электропечь снабжена устрой ствами для вакуумирования 8 и подачи газа 9.

Предлагаемая конструкция печи при малых размерах изолирующего узла позволяет увеличить ее производительность за счет увеличения массы садки.

Это обусловлено тем, что вес загрузки на изолирующем устройстве распределя- лз ется по площади изолирующего диска.

Работу печи можно разделить на 4 периода.

Первый период — подготовительный.

Секции подвески 5 с подготовленными 2Q для азотирования деталями 6 при помощи крана устанавливают в нагревательную камеру 1, которая затем закрывается крышкой 2. Электропечь вакуукируется до давления 10 мм рт.ст., 5 продувается рабочим газом и повторно откачивается. Второй период— пусковой. Во время этого периода происходит очистка поверхности деталей 6 от пленок окислов, частиц загрязнений, а также адсорбцированных слоей жидкости и газов. Очистка поверхности идет за счет распыления и термичвского испарения при пониженном давлении. По мере очистки поверхности и уменьшения частоты переходов от тлеющего разряда к дуговому плотность тока на катоде и давление в камере постепенно увеличивают. Во время периода насыщения деталей необходимыми элементами их температу- 40 ру и давление в камере поддерживают неизменными. После отключения печи детали охлаждают до необходимой температуры. По окончании процесса в нагревательную камеру напускают воздух, крышка 2 открывается и печь разгружается.

Соотношение диаметров металлического и изолирующего дисков в предлагаемой конструкции изолирующего узла значительно влияет на напряжение пробоя. На основании экспериментальных данных и прочностных характеристик, которые предъявляются к изолирующему узлу в процессе работы, целв» сообразно диаметр изолирующего диска выбирать равным 1-10 диаметрам метал" лического диска.

Выполнение электропечи с использо ванием предлагаемых изолирующих узлов позволяет повысить надежность электропечей ионного нагрева с большой массой садки.

Формула изобретения

1 ° Электропечь для ионного нагрева деталей по авт.св. 9629651, о тл и ч а ю щ а я с я тем, что, с целью повышения производительности и надежности работы, и камере установлено, по крайней мере, два изолирующих узла, служащих опорами подвески с деталями, при этом каждый из изолирующих узлов выполнен составным из двух, верхнего и нижнего, металли ческих элементов, все элементы установлены и закреплены соосно друг дру. гу, а металлические элементы выполнены в виде дисков ступенчатых по высоте, и их части меньшего диаметра контактируют с изолирующими элементом, диаметр которого равен 1-10 диаметрам металлического элемента.

2. Электропечь по п,1, о т л и— ч а ю щ а я с я тем, что зазоры, образованные между ступенями большого диаметра металлических элементов и изолирующим элементом имеют глубину, равную 10-50 величинам ширины зазора, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р629651, кл. Н 05 В 7/00, 18.05.73 (прототип).

830667 фиг 1

Составитель В.Обухов

Техред 3. Фанта Корректор Г.Решетник

Редактор Л.Тюрина

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 3065/41 Тираж 889 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5