Двухвалковая листогибочная машина

Иллюстрации

Показать всеРеферат

ДВУХВАЛКОВАЯ ЛИСТОгаВОЧНАЯ МА111ИНА, содержащая станину со стойками, нижний валок с эластичным покрытием и верхний сменный жесткий валок-оправку с опорами в стойках станины, отличающаяся тем, что, с целью обеспечения возможности изготовления трубчатых деталей с отношением длины к диаметру больше 10 за счет увеличения жесткости верхнего валка, машина снабжена жестко установленной в стойках станины поперечиной и промежуточньми опорами верхнего вала, смонтированными на этой поперечине с возможностью продольного перемещения и поворота.Q 9(ЛсNS ^

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„830698 (5 )4 В 21 D 5 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

f10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2865196/25-27 (22) 07.01.80 (46) 15. 10.85. Бюл. Ф 38 (72) А.В. Никитин и И.M.Çàêèðîâ (71) Казанский ордена Трудового

Красного Знамени авиационный институт им.А,Н.Туполева (53) 621.981.1(088.8) (56) Патент США М - 3431622, кл. В 21 D 5/14, 11.03,69.

Авторское свидетельство СССР

У 634814, кл. В 21 D 5/14, 01.06.77. (54)(57) ЛВУХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ

MMlHHA, содержащая станину со стойками, нижний валок с эластичным покрытием и верхний сменный жесткий валок-оправку с опорами в стойках станины, отличающаяся тем, что, с целью обеспечения воэможности изготовления трубчатых деталей с отношением длины к диаметру больше 10 за счет увеличения жесткости верхнего валка, машина снабжена жестко установленной в стойках станины поперечиной и промежуточными опорами верхнего вала, смонтированными на этой поперечине с воэможностью продольного перемещения и поворота.

830698

Изобретение относится к области обработки металлов давлением, а конкретно к получению методом свертки из листовых заготовок трубчатых деталей, и может быть исполь- 5 зовано в авиационной, ракетной, автомобильной промышленности, а также в химическом машиностроении.

Основным препятствием для расширения технологических. возможностей валковых листогибочных машин, в частности, машин с эластичными деформирующими элементами, является ограниченная жесткость валка-ont равки. Появление прогиба валка-on- 15 равки свыше допустимого приводит к браку изготавливаемых деталей. Повышение жесткости валка-оправки особенно актуально при формообразовании длинномерных трубчатых деталей 20 относительно малого диаметра.

Известен станок для гибки металла, содержащий станину, приводной формующий валок и валок-оправку, С целью уменьшения прогиба под рабочей нагруз-5 кой, последний с возможностью вращения смонтирован под опорой балкой-траверсой. При этом поперечное сечение балки-траверсы выбрано таким

J чтобы она совместно с универсальным валком-оправкой умещалась внутри ! сворачиваемой трубы.

Очевидно, что рациональной такая конструкция может быть только в том случае, если диаметр валка-оправки значительно меньше диаметра готовой детали. Достичь такого различия. можно при формообразовании по свободной схеме гибки, когда окончательный диаметр детали определяется лишь глубиной внедрения вал- 4б ка-оправки с заготовкой в эластичное покрытие формующего валка.

Однако при отношении длины тру" бы к диаметру более 10 подобная схема оказывается малоэффективной ввиду недостаточной жесткости самой двухопорной балки-траверсы. Кроме того, применение в производстве тон- 5п костенных труб из материалов с высокими упругими свойствами, чапример титановых сплавов, делает неэффективным использование .свободной схемы гибки, так как низкая точность 55 диаметральных размеров получаемых деталей и искажение формы, вследствие существенного влияния равнотолщинности (в пределах допуска) листовой заготовки по сечению. Orраниченная условиями свертки величина изгибающего момента зачастую недостаточна для того, чтобы на участках, непосредственно примыкающих к кромкам, создать кривизну, отвечающую заданным требованиям, в частности требованиям сварки. формообразование трубчатых деталей из подобных материалов целесообразнее вести по сопряженной схеме, когда конечный диаметральный . размер трубы полностью определяется диаметром конкретного валка- оправки. Глубина его внедрения в эластичный формующий элемент нижнего валка может быть назначена значительно большей с целью получения меньшего значения длины загибания, чем при свободной гибке.

Однако в этом случае разность между внутренним диаметром трубы и диаметром валка-оправки не столь значительна, чтобы сделать рациональным использование опорной балки-траверсы.

Известна также двухвалковая листогибочная машина, содержащая станину, нижний валок с эластичным покрытием, верхний сменный металлический валок-оправку с опорами в стойке станины.

С целью уменьшения длины загибания у получаемых на подобных машинах трубчатых деталей целесообразно вести процесс свертки в два этапа. На первом этапе при максимально допустимом по условиям жесткости валка-оправки внедрения его в эластичное покрытие нижнего валка, формообразуются участки, прилегающие к кромкам будущей трубы. На втором этапе при величине внедрения, необходимой для .получения заданной кривизны, осуществляется деформирование оставшегося периметра заготовки, Таким образом построенный процесс свертки позволяет повысить точность формообразования участков, примыкающих к кромкам трубчатой детали, т.е. уменьшить длину загибания, и тем самым, расширить перспективы использования автоматической сварки стыка.

Однако осуществление подобного приема при условии использования полной рабочей длины эласт.очного

8306 валка при изготовлении трубчатых деталей с отношением длины к диамет-. ру более 10 становится практически невозможным (неэффективным) вследствие невысокой продольной жесткости 5 верхнего валка-оправки.

Целью изобретения является обеспечение воэможности изготовлений трубчатых деталей с отношением длины и диаметру больше 10 за счет увели- 10 чения жесткости верхнего валка.

С этой целью двухвалковая листогибочная машина, содержащая стани- . ну со стойками, нижний валок с эластичным покрытием и верхний сменный f5 жесткий валок-оправку с опорами в стойках станины, снабжена жестко установленной в стойках станины поперечиной и промежуточными опорами верхнего вала, смонтированными на 20 этой поперечине с возможностью продольного перемещения и поворота.

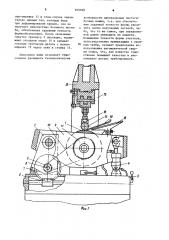

На фиг. 1 изображено попереч.ное сечение машины с частичным разрезом; на фиг. 2 — вид на машину сбо- 25 ку; на фиг. 3 — сечение А-А при отведенных промежуточных опорах.

Машина имеет приводной нижний валок 1 с эластичным покрытием, смонтированный на качающейся траверсе 2, шарнирно укрепленной на стойке 3.

Качание траверсы 2, т.е. подъем :и опускание валка 1 осуществляется с помощью гидроцилиндра 4. Стойка 3 и гидроцилиндр 4 установлены на столе 5, внутри которого расположен привод (на чертеже не показан), сообщающий вращение червячному валу 6, сопряженному с червячным колесом 7, смонтированным на 40 валу 8 между стенками стойками 3.

На концах вала 8 расположены жестко с ним связанные звездочки 9,которые посредством втулочно-роликовых цепей 10 связаны с укрепленными на ф5 оси валка 1 звездочками 11. Сменный ,металлический валок-оправка 12 смонтирован в опорах, расположенных в стойках 13, жестко связанных со столом 5. При этом правая по чертежу 50 рис.2 опора 14 выполнена откидывающейся. На стойках 13 укреплена поперечина t5 снабженная направляющими. На направляющих поперечины 15 смонтированы регулируемой в зависимости от диаметра валка-оправки длины откидные промежуточные опоры 16, посредством системы тяг, 98 4 связанных с гидроцилиндром 17. Для ориентации заготовок относительно валков машина снабжена столом 18.

Работа машины осуществляется следующим образом.

В начальный момент времени откидные промежуточные опоры 16 опущены. Уложенная на стол 18 листовая заготовка 19 подается под валок-ойравку 12 таким образом, чтобы ее передняя кромка несколько переходила эа вертикальную ось симметрии. Вклю- чением гидроцилиндра 4 осуществляют подъем траверсы 2 с валком 1 и внедрение валка-оправки 12 с заготовкой 19 в эластичное покрытие валка 1, При этом давление в гидросистеме, а следовательно, и усилие на штоке гидроцилиндра 4 настраивается таким, чтобы преодолевая усилие сопротивления со стороны деформируемого эластичного покрытия валка 1, обеспечить с его стороны такие реакционные усилия, которые быпи бы достаточными для деформирования кромки заготовки 19 с обеспечением минимальной длины загибания. Откидные промежуточные опоры 16, воспринимая укаэанные усилия, передают их на жесткую поперечину 15, препятствуя тем самым прогибу валка-оправки

12. После этого траверсу 2 опускают, а заготовку 19 переустанавливают недеформированной кромкой вперед и повторяют описанную процедуру. Не опуская траверсы 2, переключают режим работы гидросистемы, уменьшая усилие на штоке гидроцилиндра 4 до такого предварительно установленного значения, при котором обеспечивается новая меньшая глубина внедрения валка-оправки 12 в эластичное покрытие валка 1.

Эта новая глубина внедрения соот— ветствует расчетному значению реактивных усилий со стороны последнего для создания изгибающего момента (на большом плече) необходимого для деформирования заготовки на заданную кривизну. Одновременно включением гидроцилиндра 17 поднимают откидные промежуточные опоры

16 и включают привод вращения валка 1. Заготовка 19 за счет сил трения приобретает поступательное движение, одновременно изгибаясь относительно валка-оправки 12. Поскольку усилия, действующие на ва830698 лок-оправку 12 в этом случае значительно меньше тех, которые быпи при деформировании кромок, она не получает недопустимо большого прогиба, обеспечивая заданную точность формообразования. После окончания свертки траверсу 2 опускают, поднимают откидную опору t4 и снимают готовую трубчатую деталь с валкаоправки 12 через окно в стойке 15.

Описанное выше позволяет существенно расширить технологические воэможности двухвалковых листогибочных машин, т.е. при обеспечении заданной точности формы увели5 чить длины получаемых деталей, либо, что то же самое, при определенной длине уменьшить их диаметр.

Повышение точности формы участков, непосредственно примыкающих к кромкам трубы, создает предпосылки использования автоматической сварки стыка, что, как известно существенно повышает качество и увеличивает ресурс трубопроводов.