Кузов пассажирского транспортногосредства

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (61) Дополнительный к патенту (22) Заявлено 30.1078 (21) 2680001/27-11 (5 )М

3 (23) Приоритет— (32) 03, 11. 77 (31) ?3414/77 (ЗЗ) Швейцария

В 62 D 27/02

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 1505816юллетеиь ¹ 18 (531 уд)(629 .Oil 62 (088.8)

Дата опубликования описания 150581 (72) Авторы изобретения

Иностранцы

Роланд Нахбур (Швейцария) и Дитер Фа (ФРГ) ВСЕ(.6ЮЗЖМ

);1

ИЛ7ЕЦУЦ0

Трхия дф„",-., Ы, ЩО т)-(;

Иностранная фирма Швайцерише Алюминиум AZ (Швейцария) (71) Заявитель (54) КУЗОВ ПАССАЖИРСКОГО ТРАНСПОРТНОГО

СРЕДСТВА

Изобретение относится к транспорт= ному машиностроению, а именно, к кузовам пассажирских транспортных средств.

Наиболее близким к предлагаемому является кузов пассажирского транспортного средства, включающий в себя каркасы крьхаи и бокоЬин,состоящие из связанных между собой посредством угловых соединительных элементов вертикальных, продольных и поперечных силовых элементов, облицовку крыши и облицовку боковин (1).

Недостатком данного кузова явля з тся ненадежное соединение отдельных конструктивных элементов каркаса кузова при его сборке, а также при ремонте..Кроме того, в случае выполнения каркаса, например,из легких металлов соединительные или силовые элементы каркаса таких кузовов ие выдерживают заданной нагрузки при их эксплуатации, что снижает в целом срок службы транспортного средства.

Цель изобретения - увеличение 2с срока службы путем повышения -надежности соединения элементов каркаса хузова.

Укаэанная цель достигается тем, что силовые элементы выполнены с пазами, а угловые соединительные элементы †. с выступами для их сопряжения с указанными пазами, пазы и выступы связаны между собой резьбовым соединением или сваркой, при этом зоны их сопряжения расположены, преимущественно, в плоскости, перпендикулярной осям колес транспортного средства.

Каждый из указанных пазов и выступов выполнен со скосами для их сопряжения при сборке каркаса.

Каждый паз образован отогнутыми во внутрь его профиля незамкнутыми концами сторон силовых элементов.

Кроме того, резьбовое соединение азов и выступов снабжено устанавливаемой в пазу накладной, выполненной в. виде параллелограмма с центральным резьбовим отверстием.

Выступы соединительных углових элементов выполнены с консольно расположенными парными концами, установленными иод углом. друг к другу и с зазором щежду ними, à nas выполнен с перемычкой, расположенной на расстоянии от его незамкнутых концов, соответствующем высоте выступов, при

Ьтом парные консольные концы висту831066 пов соединены с перемычкой сварным швом.

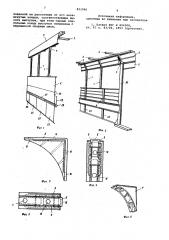

На фиг. 1 изображен кузов с наружной стороны, вид сбоку; на фиг.

2 — кузов с внутренней стороны, вид сбоку; на фиг, 3 - угловой соединительный..элемент для резьбового соединения, вид сбоку; на фиг. 4 — угловой соединительный элемент, вид спереди1 на фиг. 5 — угловой соединительный элемент, вид сверху; на фиг. 6 — аксонометрическая проекция углового соединительного элемента; на фиг. 7 — силовой элемент каркаса, поперечный разрез; на фиг. 8 — резьбовое соединение силовых элементов каркаса с угловыми соединительными элементами; на фиг. 9 — аксонометри-, ческая проекция резьбового соединения например, вертикального силового элемента с продольным силовым элементом каркаса кузова; на фиг. 10 — деталь 20 узла 1 на фиг. 8; на фиг. 11 — то же, продольный разрез; на фиг. 12 — вид

А на фиг. 8; на фиг. 13 — другой вариант выполнения углового соединительного элемента, служащего для соединения силовых элементов каркаса посредством сварки, вид сбоку; на фиг.

14 — угловой соединительный элемент

Р вид спереди на фиг. 15 угловой соединительный элемент,. вид сверху; на фиг. 16 — аксонометрическая проекция углового соединительного элемента; на фиг. 17 — сварное соедине30 ние силовых элементов каркаса с угловыми соединительными элементами; на фиг. 18 - аксонометрическая проекция

3S сварного соединения1 на фиг. 19 — вид

Б на фиг 17; на фиг. 20 — вариант выполнения резьбового соединения силовых элементов, например, каркаса крыши и боковин; .на фиг. 21 — вариант 40 выполнения сварочного соединения силовых элементов.

Кузов пассажирского транспортного средства содержит вертикальные, продольные и поперечные силовые элементы 45

1, 2 и 3 соответственно каркаса, связанные между собой угловыми соединительными элементами 4 посредством резьбового соединения или сварки.

Кузов содержит облицовку 5 крыши и облицовку 6 боковин (см. фиг. 1 и 2)

Силовые элементы каркаса кузова выполнены с пазами"а",образованными отогнутыми во внутрь его профиля незамкнутыми концами 7 сторон силовых элементов (фиг. 7). Угловые соединительные элементы выполнены с выступами б (фиг. 3, 4 и 5) для их взаимодействия с указанными пазами а, при сборке каркаса. При этом каждый из указанных выступов и па- 60 зов выполнен со скосами 8 и 9 (фиг.

4, 7), Накладка 20 (фиг. 10, 11), устанавливаемая в указанном пазу (при использовании варианта резьбового соединения угловых соединитель- 65 ных элементов с силовыми элементами каркаса), выполнена в виде параллелограмма с резьбовым отверстием 11 под винт 12 (фиг. 8, 12) . Выступы ! ! б угловых соединительных элементов 4 (при использовании варианта сварного соединения с силовыми элементами каркаса кузова) выполнены с консольно расположенными парными концами 13 (фиг. 13-16), установленными под углом друг к другу и с зазором между ними (фиг. 14 — 16) . При этом паз !а выполнен с перемычкой

14, расположенной на расстоянии в от верхних кромок 15.его незамнутых концов 7, соответствующем высоте выступов б (фиг. 7, 19), Для получения резьбового соединения между силовыми элементами и угловыми соединительными элементами через отверстие 16 последних пропущен винт 12, на который затем навинчивается накладка 10, после чего указанный узел вводится в паз a силового элемента, и винт 12 затягивается, что дает возможность получения прочного соединения углового соединительного элемента с силовыми элементами каркаса (фиг. 8, 12).

Для получения сварного соединения силовых элементов с угловыми соединительными элементами последние имеют скосы 17 (фиг. 13, 16) для обеспечения получения бокового сварного шва 18 (фиг. 17, 18) . Кроме того, консольные парные концы 13, с целью получения надежного сварного соединения, имеют зазор 19 (фиг. 14, 15), в котором выполняется сварной шов

20 (фиг. 19) . С помощью этого шва в выступы угловых соединительных элементов соединены с перемычкой 14 паза а силовых элементов каркаса.

Облицовка 5 крыши, расположенная в продольном направлении по всей дли-. не кузова, выполнена в виде верхнего профильного элемента (фиг. 1, 2, 20) . В зоне .сопряжения поперечного силового элемента 3 каркаса с вертикальными силовыми элементами 1, образующими опорные проемы, верхний профильный элемент усилен раскосами 21.

Верхние профильные элементы расположены по обеим сторонам кузова и жестко соединены с поперечными силовыми элементами 3. В зоне сопряжения вертикальных силовых элементов 1 с верхним профильным элементом последний снабжен соединительной деталью 22 (фиг. 20), Открытый профиль верхнего профильного элемента используется для прокладки в нем кабеля, монтажа изоляции и т.д. Путем теплоизоляции верхнего профильного элемента, а также за счет использования изолированных продольных силовых элементов

3 и раскосов 21 почти полностью исключается образование конденсата.

831066

Крышу кузова можно со всем интерьером заготавливать как одно целое.

Окна кузова выполняются таким образом, чтобы стекла можно было зафиксировать в оконных проемах путем склеивания нли с помощью зажимных 5 резиновых уплотнительных элементов . (нз показаны) . Вертикальные силовые элементы 1 состоят нз прямоугольных профильных элементов с боковыми соединительными деталями.,В случае i0 вклеивания стекол, позволяющих создать гладкий внешний контур, покрытие вертикальных силовых элементов между окнами и фиксация внутренней облицовки осуществляется с применением эажимного элемента (не показано), кото-. рый установлен на соединительных деталях верхнего профильного элемента и вертикальных элементах. При фиксации стекол посредством резинового 2О уилотнительного элемента наружная облицовка вертикальных силовых элементов и фиксация внетренней облицовки производится также с помощью указанного эажимного элемента.

Облицовка б боковин, расположенная в продольном направлении кузова, выполнена в виде среднего профильного элемента (фиг. 21), служащего одновременно как внешней облицовкой боковин, так и средством защиты пас- M сажиров при аварийной ситуации транспортного средства. В области вертикальных силовых элементов 1 средний. профильный элемент усилен распорками (не показаны). Средний профильный 35 элемент боковин расположен на неко" торой высоте так, что отпадает необходимость вырезать его в надколесной зоне. Соединение шасси со средним профильным элементом осуществляется 4() с помощью опорных стоек 23 описанным способом посредством угловых соединительных элементов 4. Нижняя часть боковин выполнена из легкомонтируемого и демонтируемого нижнего профильного элемента 24 и панелей 25 (фиг. . 1). Нижний профильный элемент 24 своей верхней частью соединен с соединительной деталью среднего профильного элемента боковин, а в нижней части - с опориами стойками 23 и промежуточным продольным элементом

26 (фиг. 21) . Нижняя часть ирофильного элемента 24 выполнена за одио целое с отгибом для размещения з последнем части резинового уилотнитеаа 55

27. Панели 25 состоят из отбортоэаи ных алюминиевых многослойных илаеи3и, верхние кромки которым свабжеиы

:усилительным ирофилыаее злеюаеитом 28, который одновременно соиряжеи с час» g) тью резинового уилотиитеяя 27. С внутренней стороны кузова посредством крепежных элементов крепится внутренний профильный элемент 29 (фиг.

1) . 3a счет применения, например трех различных по высоте нижних профильных элементов 24, а также вследствие варьируемого монтажа соеди,нения промежуточного профильного элемента 26 и внутреннего-профильного элемента 29 высоту боковины можно регулировать бесступенчато. Боковины на торцовых сторонах, а также в зонах дверей ограничиваются вертикальным профильным элементом 30, который вместе с поперечными силовыми элементами 3 и раскосами 21 образует жесткую несущую конструкцию.

Предлагаемую конструкцию кузова целесообразнее использовать при применении штампованных профильных элементов из легких металлов, предпочти.тельно сплавов алюминия. В ней улучшено соединение его несущих элементов, упрощен процесс сборки кузова н его ремонт, Формула изобретения

1. Кузов пассажирского транспортного средства, включающий в себя кар- касы крщаи н боковин. состоящие из связанных между собой посредством угловых соединительных элементов вертикальных, продольных и поперечных силовых элементов, облицовку крыши н облицовку боковин,о т л и ч а ю щ н и с я тем, что, с целью увеличения срока службы путем повышения надежности соединения элементов каркаса кузова, силовые элементы выполнены с пазами, а угловые соединительные элементы— с выступами для их сопряжения с указанными назары, пазы н выступы связаны между собой резьбовым соединением нлн сваркой, при этом зоны нх сопряжения расположены, преимущественно, в плоскости, перпендикулярной осям олес транспортного средства.

2 ° Кузов по п. 1, о т л и. ч а ю— шийся тем, что каждый нз укаэанных пазов и выступов выполнен со скосами для их сопряжения прн сборке каркаса.

З.Kysos ио п.1 о т л и ч а ю щ и йс я тем, что каждый паз образован отогнутыми во внутрь его профиля незамкнутыми концами сторон силовых элементов.

4 ° Kysoa по п; 1, о т л и ч а ющ н и с я тем, что резьбовое соединеиие пазов и выступов снабжено устанавливаемой в пазу накладкой, выполненной в виде параллелограмма с центральным резьбовым отверстием.

5. Кузов ио и. 1, о т л н ч а юшийся там, что выступы соединительных угловых элементов выполнены ь коисольио расположенными парными концами, установленными под углом друг к другу и с зазором между ними, а иаз выполнен с перемычкой, расир 8310бб ловленной на расстоянии от его неэамкнутых концов, соответствующем высоте выступов, при этом парные консольные концы выступов соединены с перемачкой сварным швом.

Источники информации, принятые во внимание при экспертизе

1. Патент.CPl М 894508, кл, 63 с. 43/30, 1953 (прототип).

831066

9 цс, Ю

2б

4Ри е, 21

ВНИИПИ Заказ 2765/23 Тираж 699 Подписное

Филиал ППП "Патент", r. Ужгород, ьл. Проект