Способ регулирования процесса угле-обогащения

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

И306РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистическик

- Республик (ri) 831188 (61) Дополнительное к авт. свид-ву— (22) Заявлено 17.01.79 (21) 2715277/22-03 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

В 03 С 1/14

Гесуддретеелимй комитет

СССР (53) УДК 622.725 (088.8) Опубликовано 23.05.81. Бюллетень № 19

Дата опубликования описания 28.05.81 ло делам иэобретеиий и открытий

/ г

В. А. Улыбин и В. Ф. Измайлфв.„ ,/

Ворошиловградский филиал Государственйоль роектно/ конструкторского и научно-исследовательского ин -т та

«Гипроуглеавтоматизация»

/ (72} Авторы изобретения (71) Заявитель (54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА

УГЛЕОБОГАЩЕНИЯ

Изобретение относится к управлению технологическими процессами с помощью вычислительной машины и может найти применение в угольной, горнорудной и других отраслях промышленности.

Известен способ оптимального управления технологическими процессами, основанный на оптимизации целевой функции (1).

Известен способ регулирования процесса углеобогащения, основанный на измерении фактической средней зольности готового продукта, составленного из смеси концентратов углей разных классов крупности по операциям и суммарного выхода, путем изменения выхода концентратов на отдельных операциях процесса углеобогащения (21.

Недостатки известного способа связаны с тем, что при изменении зольности готового продукта непрерывно регулируют все трипроцесса, чтобы фактическая зольность готового продукта была равна заданной. Такое регулирование неизбежно приводит к большим колебаниям зольности готового продукта из-за частого изменения выходов концентратов.

Недостаток этого способа заключается также и в том, что не удается обеспечить повышение выхода готового продукта заданной средней зольности, ввиду того, что во многих случаях поддержание заданной средней зольности осуществляется с различной дисперсией, хотя среднее значение зольности остается неизменным. Увеличение дисперсии ведет либо к значительным потерям легких фракций с отходами, либо к засорению концентрата отходами обогащения. Это связано с изменением характеристик исходного сырья, производительности и других неконт10 ролируемых возмущений. Тенденция увеличения мощности фабрик ведет к тому, что небольшое увеличение дисперсии зольности продуктов обогащения будет вести к большим потерям продуктов обогащения.

Цель изобретения — повышение точности регулирования.

Поставленная цель достигается тем, что измеряют ситовой и фракционный составы угля, определяют по измеренным величинам ситового и фракционных составов угля, ожиеО даемые зольности и выходы концентратов и их дисперсии, определяют фактическую дисперсию зольности готового продукта и при фактических дисперсиях зольности и выхода концентратов выше рассчитанных изменя831188

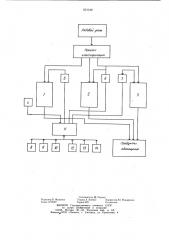

На чертеже представлена блок-схема устройства, реализующего предлагаемый способ.

Устройство содержит технологические участки.1, 2 и 3, блок 4 измерения ситового 45 и фрикционного составов, экстремальные регуляторы 5, б и 7, датчики зольности 8, 9 и 10, вычислительную машину 11 и датчики количества концентрата 12 — 14.

Устройство работает следующим образом.

Данные о ситовом и фракционном составе шихты углей 4 поступают в вычислительную машину 11, где вычисляются такие ожидаемые показатели обогащения угля, которые позволяют получить оптимальный выход продуктов обогащения при ограничении их зольности Измеряют фактические зольют выход концентрата менее инерционной операции пропорционально разности ожидае: мой и фактической дисперсий, а выходы концентратов остальных операций процесса— пропорционально соотношению зольностей концентратов углей разных классов крупности по остальным операциям.

Способ осуществляется следующим образом.

Информация об ожидаемых выходах, зольностях продуктов обогащения и их дисперсиях для получения максимального выхода смеси заданной средней зольности определяется в вычислительной машине, алгоритм работы которой основывается на уравнениях связи зависимости зольности готового продукта от его выхода, расчете дисперсии зольности готового продукта, зависимости зольности концентрата от его выхода по классам.

По измеренным ситовым и фракционным составам шихты углей находят коэффициенты полиномов, описывающие малые окрестности зависимости выхода и зольности продуктов обогащения угля, которые используются для нахождения таких значений зольностей и выходов продуктов обогащения, что бы достигался максимальный выход готового продукта, полученного из смеси концентратов при ограничениях на их зольности.

Определяется ожидаемая дисперсия зольности готового продукта, а затем — зависимость изменения зольности во времени, находится первая производная этой зав11симости в точке, предшествующей точке прогноза и фактическая дисперсия зольности готового продукта за шаг управления.

Сравнивается фактическая дисперсия зольности готового продукта с ожидаемой и, если фактическая дисперсия больше ожидаемой, находится такой выход концентрата менее инерционного процесса, например выход концентрата тяжелых сред, чтобы дисперсия зольности готового продукта была не более ожидаемой.

1о

15 то зо

40 ности и выходы продуктов обогащения датчиками 8 — 10 и 12 — 14 и заносят их в память вычислительной машины 11. Например, для зольности концентрата отсадки таких значений за шаг управления. 32.

Вычисляют фактическую дисперсию зольности готового продукта и сравнивают ее с ожидаемой. Работа технологических участков 1 — -3 регулируется экстремальными регуляторами 5 — 7, уставки которым определяет вычислительная машина 11. При этом возможны два случая. Если фактическая дисперсия больше ожидаемой, то среднюю зольность готового продукта поддерживают, изменяя с помощью экстремального регулятора выхода концентрата менее инерционного процесса пропорционально разности ожидаемых и фактических дисперсий зольности готового продукта, а выходы остальных процессов — пропорционально долевому участию их зольных единиц в смеси. Если фактическая дисперсия зольности меньше заданной, то никаких вычислений не производится, и команды управления не изменяются.

Применение предлагаемого способа позволит увеличить выход концентрата на углеобогатительной фабрике.

Формула изобретения

Способ регулирования процесса углеобогащения, основанный на измерении фактической средней зольности готового продукта, составленного из смеси концентратов углей разных классов крупности по операциям и суммарного выхода, путем изменения выхода концентратов на отдельных операциях процесса углеобогащения, отличающийся тем, что, с целью повышения точности регулирования, измеряют ситовой и фракционный составы угля, определяют по измереным величинам ситового и фракционного сос ным величинам ситовогоифракционного составов угля ожидаемые зольности и выходы концентратов и их дисперсии, определяют фактическую дисперсию зольности готового продукта и при фактических дисперсиях зольности и выхода концентратов выше рассчитанных изменяют выход концентрата менее инерционной операции пропорционально разности ожидаемой и фактической дисперсий, а выходы концентратов остальных операций процесса — пропорционально соотношению зольностей концентратов углей разных классов крупности по остальным операциям.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 323155, кл. В 03 D 8/40, 1971.

2. Авторское свидетельство СССР № 223181, кл. В 03 С 1/14, 1971 (прототип) .

83!!88

Составитель 5. Персиц

Редактор В. филенко Техред A. Бойкас Корректор Ю.Макаренко

Заказ 3125 22 Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал„ ППП <Патент», г. Ужгород, ул. Проектная, 4