Центробежный аппарат для выделениягаза из жидкости

Иллюстрации

Показать всеРеферат

Союз С

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ, СВИДЕТЕЛЬСТВУ оветскнх

Социалистических

Республик

I»I831195 (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.07.79 (21) 2790584/28-13 с присоединением заявки № —(23) Приоритет— (5I ) М. Кл

В 04 В 1/00

В 04 В 15/02

Государственный кемитет

СССР

Ъ по делаи иэобретеиий и открытий

Опубликовано 23.05.81. Бюллетень № 19

Дата опубликования описания 28.05.81 (53) УДК 66.067..57 (088.8) А. А. Кочурков, Н. И. Гончарук, Л.. Аксель

И. К. Хлуденев и Э. И. Кол сников".: (72) Авторы изобретения (71) Заявитель (54) ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ГАЗА

ИЗ ЖИДКО(.ТИ

Изобретение относится к химическому машиностроению и может быть использовано для выделения газа из электропроводных жидкостей, особенно в условиях l,èíàìè÷åñкой невесомости и транспортных установок.

Для данных целей возможно применение центробежного аппарата, содержащего корпус с неподвижно закрепленной перфорированной трубой для вывода паро-газовой смеси., цилиндрический ротор, составленный из

K»i! IIpíTðè.Ipñêèõ обечаек, закрепленных в дисках, и электроды, размещенные внутри ротора. В таком аппарате осуществляется эффективный подвод энергии во все слои жидкости с помощью погружных электродов.

Электрическая цепь замыкается по жидкости последовательно с помощью токопроводящих шунтов, укрепленных в дисках ротора.

При подключении электродов к источнику переменного электрического тока в жидкости выделяется тепло согласно закона Джоуля (джоулево тепло), которое потребляется на нагревание жидкости и ее дегазацию 111.

Однако наряду с высокой эффективностью подвода энергии в жидкость данная конструкция обладает высоким эрозионным износом электродов вследствие большой скорости движения жидкости относительно электродов, а также малой задержкой по жидкости, что существенно снижает общую поверхность контакта между паром и жид5 костью и приводит к повышенному расходу энергии на дегазацию.

Известен также центробежный аппарат для выделения газа из жидкости, содержащий корпус, ротор, включающий два параллельно расположенных диска и укреплен1О ные между ними сплошную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа. Полость ротора в этом an(а парате разделена на отдельные камеры с помощью радиально расположенных перего родок с отверстиями для прохода жидкости.

В силу того, что электроды вращаются вместе с жидкостью, а также в силу того, что парообразование локализовано целиком на

20 гидрофобном материале, эрозия электродов значительно снижена.

Кроме того, гидрофобный материал распределяет парообразование по всей длине

831195

Формула изобретения

5D

55 з обечайки, что увеличивает межфазную поверхность контакта 12).

Однако в данной конструкции межфазная поверхность контакта в основном локализована у внутренней поверхности жидкости в силу значительных перепадов давления по высоте слоя. При этом периферийные слои жидкости не участвуют в массообмене, и значительное количество тепловой энергии расходуется непроизвольно; т.е. на выпарку поверхностных слоев жидкости.

Цель изобретения — снижение энергозатрат на процесс.

Указанная цель достигается тем, что в аппарате, содержащем корпус, ротор, включающий два параллельно расположенных диска и укрепленные между ними сплошную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа, перфорированная обечайка установлена на дистанционных кольцах, закрепленных на внутренней поверхности сплошной обечайки, при этом в роторе установлены дисковые перегородки для разделения его на отдельные камеры, прикрепленные к внутренней поверхности перфорированной обечайки между кольцами.

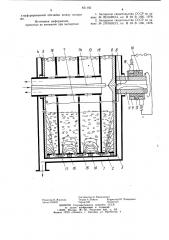

На чертеже изображен аппарат, общий вид.

Аппарат содержит неподвижный корпус 1 внутри которого расположен ротор, включающий сплошную обечайку 2, заключенную между двумя дисками 3 и 4 на внутренних поверхностях которых укреплены плоские металлические электроды 5 и 6, которые с помощью проводов 7 и 8 соединены с металлическйми кольцами 9 и 10. Ротор крепится на полом валу 11, на котором зафиксирован изолятор 12 с металлическими кольцами 9 и 10. В корпусе аппарата неподвижно установлена перфорированная труба 13, внутри которой расположена трубка 14 для ввода жидкости. Полость ротора разделена на камеры дисковыми перегородками 15, установленными с зазором к сплошной обечайке 2.

Между дисковыми перегородками 15 посредине расположены дистанционные кольца 16, к которым прикреплена перфорированная обечайка 17 из гидрофобного материала с перфорацией по обе стороны от кольца. Край ние приэлектродные .камеры имеют перфорацию только с одной стороны дистанционного кольца 16. Напряжение к ротору подводится с помощью угольных щеток 18. Материалы аппарата в основном неэлектропроводны.

Аппарат работает следующим образом.

Жидкость по трубке 14 подают в первую камеру ротора, а затем по перфорациями в обечайке 17 и по зазору между сплошной обечайкой 2 и дисковыми перегородками 15 жидкость перетекает в другие камеры рото10

40 ра последовательно. При этом через жидкость проходит электрический ток от прикладываемого к электродам 5 и 6 переменного напряжения. Благодаря высокой плотности тока в перфорации гидрофобного материала, а также в силу специфических свойств самогО материала, несмачиваемого жидкостью, образование паровых пузырьков происходит на кромке перфораций, в то время как выделение тепла в основной массе жидкости незначительно. Едва образовавшиеся пузырь ки пара под действием большой выталкивающей силы отрываются от гидрофобного материала и барботируют сквозь весь слой жид кости, развивая межфазную поверхность контакта через которую выделяется растворенный газ. Выделяющаяся паро-газовая смесь отделяется от жидкости и выводится из аппарата по перфорированной трубе 13

Жидкость из последней секции выводится по отверстиям в электроде 5 и диске 4, которое задает уровень в роторе.

Наличие в роторе дисковых перегородок, разделяющих на отдельные камеры и прикрепленных к внутренней поверхности перфорированной обечайки между кольцами, не дает возможности короткого замыкания электродов по всему объему жидкости. Установка перфорированной обечайки на дистанционных кольцах, закрепленных на внутренней поверхности сплошной обечайки, образует кольцевой зазор между обечайками для прохода жидкости и электрического тока.

Изобретение позволяет производить локальное выделение тепла на периферийном слое жидкости. Основное выделение тепла происходит в местах как большего сопротивления току, т.е. в перфорациях. В результате этого жидкость закипает на периферии, что и вовлекает периферийные слои в массообменный процесс.

Такое расширение зоны кипения способствует более полному использованию энергии, затрачиваемой для проведения процесса.

Центробежный аппарат для выделения газа из жидкости, содержащий корпус, ротор включающий два параллельно расположенных диска и укрепленные между ними сплош ную обечайку и перфорированную обечайку из гидрофобного материала, электроды, закрепленные на дисках, и устройства для подвода и отвода жидкости и вывода газа, отличающийся тем, что, с целью снижения энергозатрат на процесс, перфорированная обечайка установлена на дистанционных кольцах, закрепленных на внутренней поверхности сплошной обечайки, при этом в роторе установлены дисковые перегородки для разделения его на отдельные камеры, прикрепленные к внутренней -поверхности

831195

Составитель Е. Камаганова

Редактор В.филенко Техред А. Бойкас Корректор Ю. Макаренко

Заказ 3126/22 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 п ерфорированной обечайки между кольцами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2631628/13, кл. В 04 В 1/06, 1978.

2. Авторское свидетельство СССР по заявке № 2767635/13, кл. В 04 В 1/06, 1978.