Устройство для групповой отливкизаготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ "831295

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИ ИТВЛЬСТВУ (61) Дополнительное к авт. свид-ву(22} Заявлено 160779 (21) 2796991/22-02 с присоединением заявки М (23) Приоритет (53)М. Кл

В 22 0 11/04

Государственный комитет

СССР. но делам изобретений и открытий Опубликовано 23.0581 Бюллетень N9 19 (53) УДК 621.7.46.27 (088.8) Дата опубликования описания 230 Ь81 (72} Авторы изобретения

A.Н.Чеканов, Н.Д.Винокуров, И.Н.Фридляндер, Г.Д .Вольхин, . Г.A,Êîïûòîâ, В.И.Исаев, В.И,Фролов и В-П Лукьянов( (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГРУППОВОЙ ОТЛИВКИ

ЗАГОТОВОК

Изобретение относится к металлургии непрерывного литья металлов, в частности к конструкции устройств для групповой отливки заготовок. 5

Известно устройство для группо вой отливки заготовок,. содержащее распределительную коробку с,выступающими из нее .огнеупорными стаканами, расположенными соосно с кристаллизаторами )1j.

Недостатком известного устройства является то, что в нем трудно осуществить герметичную стыковку распределительной коробки с кристаллизаторами и кроме того, конструкция кристаллизатора не обеспечивает удовлетворительного качества алюминиевых слитков;

Цель изобретения — обеспечение стабильности процесса группового литья и улучшение качества заготовок.

Поставленная цель достигается тем, что в верхней части каждого кристаллизатора с внутренней его сто- 5 роны выполнена .кольцевая выточка, на которой расположена теплоизолирующая плита с осевым отверстием, верх- няя часть внешней поверхности крис.таллизатора выполнена цилиндрической, а нижняя — конической, причем отно2 шение высоты цилиндрической части к конической равно 1,0-1,8, а отношение высоты конической части к внут-. реннему диаметру кристаллизатора составляет 0,16-0,32.

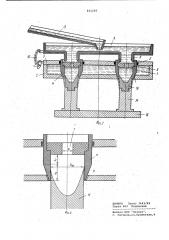

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 осевое сечение кристаллизатора.

Устройство. содержит графитовые кристаллизаторы 1, расположенные в общеМ металлическом корпусе Ю, закрытым крышкой 3, кристаллизатор

1 опирается нижней частью в коллекторное гнездо с пазами 4, служащими для выхода охладителя, а верхняя часть кристаллизатора 1 вставляется в отверстие крышки 3 через сальниковое уплотнение 5. B верхней части кристаллизатора 1 с внутренней его стороны имеется кольцевая выточка, на которой расположена теплоизолирующая ступенчатая плита 6 с осевым отверстием 7. Плита 6 может быть выполнена и с несколькими отверстиями. Сверху над кристаллизаторами 1 установлена общая распределительная коробка 8 с патрубками 9. Патрубок

9 расположен с зазором внутри кристаллизатора 1 и опирается на плиту

831295

/ Чл кР /2И/ р р

Формула изобретения б. Для надежности герметичного соединения распределительной коробки 8 с кристаллизаторами 1 устройство снабжено пружинными замками 10. Охлаждаемая стенка кристаллизатора 1 состоит из эон постоянного 11 и переменного 12 сечений. Позицией 13 обозна чен лоток для подачи металла. 14 затравка, 15 — траверса, 16 — отливаемая заготовка.

При максимальных скоростях литья для получения мелкозернистой и однородной структуры слитка и без .трещин подача жидкого металла в кристаллизатор должна быть оптимизирована.

В предлагаемом устройстве оптимизация подачи металла в кристаллиэатор осуществляется эа счет использования плиты с одним центральным (или несколькими) отверстием, диаметр которого определяется н зависимости от диаметра кристаллиэатора и динамического напора жидкого металла из соотношения где 0 .— диаметр отверстия в перекрытии, мм;

D — внутренний диаметр крискр таллизатора, мм;

V -. скорость литья слитков, см/с;

N — динамический напор жидкого металла, r/с см; плотность металла при температуре литья, г/см 5.

Графитовый кристаллизатор не имея снаружи металлической рубашки непосредственно охлаждается кодой. Утолщенная часть 11 стенки кристаллизатора высотой h (фиг.2) позволяет над лункой слитка организовать ванну предварительно охлажденного жидкого металла, благодаря чему имеется возможность значительно сократить высоту h зоны 12 кристаллизатора, в которой затвердевают поверхностные слои слитка. Экспериментально установлено, что отношение - ; должно выбираться в -пределах 1,0-1,8 (меньше значения для кристаллизаторов р меньших диаметров), а отношение

Р в пределах 0,16-0,32 (меньше эначейия для кристаллизаторон больших диаметрон). т

При отношениях — и — меньше и кр больше установленных пределов в слитке поянляют:. ч трещины и нарушается однородность структуры.

Устройство работает следующим образом.

Корпус 2 с вставленными кристаллиэаторами 1 и плитами 6 устанавливают на стол литейной машины (на чертеже не показан) и заводят н кристаллизаторы затравки 14. На плиты б, кладут мягкий огнеупорный.материал, например каолиновую вату.

Затем разогретую распределительную коробку 8 устанавливают на плиты б и фнксируют ее замками 10. Устанавливают лоток 13 и подают воду в корпус 2, иэ которого она через пазы

4 попадает на затравку 14. Открывают летку миксера (на чертеже не показан) и жидкий металл по лотку 13 наполняет распределительную коробку 8 и одновременно через отверстия 7 в плитах б металл заполняет кристаллиза- торы. После набора заданного уровняметалла в коробке 8 начинают переме(щать вниз .траверсу 15 вместе с затравками 14. При этом слитки 16 вытягивают из кристаллизаторов. После окончания литья снимают коробку 8, 20 очищают .ее .от остатков металла и шла1 ка, прочищают отверстия -7 в плитах

6 и заменяют в случае необходимости кристаллизаторы -1.

Предлагаемое устройство позволя75 ет вести процесс группового литья с высокой производительностью и отливать слитки с мелкозернистой струк турой и поверхностью, практически не требующей механической обработки перед деформацией.

Устройство для групповой отливки заготовок, содержащее распределительную коробку с патрубками и гра фитовые кристаллиэаторы, расположенные в металлическом корпусе, стенки которого образуют вместе со стенками кристаллиэаторов камеру. охлаждения, о .т л и ч а ю щ е е с я тем, что, с целью обеспечения стабильности процесса группового литья и улучшения качества заготовок, в верхней части каждого кристаллиэатора с внутренней

его стороны выполнена кольцевая выточка, на которой расположена теплоизолирующая плита с осевым ответик:тием, верхняя часть внешней поверхности кристаллизатора выполнена цилиндрической, а нижняя — конической, причем отношение высоты цилиндрической части к. конической равно 1,0-1,8,а отношение высоты конической части к внутреннему диаметру кристаллизатора составляет 0,16-0,32..

Источники информации, принятые но внимание при экспертизе

1. Германн Э. Непрерывное литье..М., 1961, с.178, рис.517.