Опока для литья по выплавляемым моделям

Иллюстрации

Показать всеРеферат

О П И С А Н И Е Saia5Z

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскин

Социалистическин

Республик

1 (61) Дополнительное к авт. сеид-ву (22)3a 8 eHo 05.07.79 (21) 2791537/22-02 с присоелинениеи заявки.% (23) Приоритет

Опубликовано 23, 05. 81. Бвллетень ¹ 19 (51)M. Кл.

В 22 С 21/00

Гооударатеенный комитет

СССР (53) УДК 621.744. .33:621.?4. .045 (088. 8) по делам изобретений н открытий

Дата опубликования описания 23. 05. 8 1

Ж. В. Токарев, Н. И. Патракеев,/В. Н.. Твмкерд

C. B. Рабинович, В. Л. Ляпустиц(и И . -3. Ферштатер=а !

/ -, " r, !

t

Уральский ордена Трудового Kp odo Знамени политехнический институт им C, M. RApaaa (72) Авторы изобретения (7I) Заявитель (54) ОПОКА ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫИ

МОДЕЛЯМ

Изобретение относится к литейному производству, в частности к оснастке для формовки, прокалки и заливки литейных форм, изготавливаемых для литья по выплавляемым моделям.

В практике получения отливок в формах, изготавляемых по выплавляемым моделям широкое применение получили оболочково-опочные формы.

Известны опоки,в которых формовку производят перед прокаливанием с целью предотвращения разрыва оболочки металлом при заливке, снижения скорости охлаждения и обеспечения заливки металла в горячие формы, что особенно важно при получении тонкостенных отливок. Формовку при этом производят в опоках (металлических коробках с дном), изготовленных из жаростойкой стали. В качестве наполнителя используют сухой песск крупных фракций (1 1, Однако такая конструкция опоки в случае прокаливания формы с наполнителем, затрудняет газообмен и требует длительной выдержки формы при температуре 900 С и выше. При недостаточном прокаливании формы она плохо заполняется металлом, особенно в тонких сечениях, повышается склонность к образованию газовых раковин, ввиду неполного удаления сажистого углерода из капилляров оболочки.

Извесьно также и другое устройство форм, которые заливают в горячем состоянии. Устройство включает опоку (без дна), модельный комплект с покрытием, нижнюю торцовую заделку толщиной 15-20 мм, наполнитель (песок), верхнюю заделку толщинсй 25-30 мм, в которой прокаливают вентиляционные каналы для более свободного выхода газов. Верхняя и нижняя торцовые заделки изготавливают из смеси песка (10-15X) жидкого стекла плотностью

1,1 — 1,25,или смеси песка с IOX глины и 6Х воды. После формовки на деревянной подкладке, уплотнения напол3 83135 нителя трамбовкой или на вибрационном столе, торцовые заделки сушат на воздухе в течение 1-3 ч, затем формы поступают на выплавление модельного состава (2) .

Однако в устройстве затруднен газообмен между формой и атмосферой печи в процессе прокаливания; цикл изготовления формы весьма продолжителен, применение верхней 10 и нижней торцовых заделок увеличивает трудоемкость технологического процесса, предусматривает дополнительный расход материалов, что связано с удорожанием литых заготовок, 15

Кроме того, в условиях массового произвосдтва сушка торцовых заделок в течение 1-3 ч вызывает необходимость наличия большого парка опок из дорогой жаростойкой стали, а также значительные площади для их сушки на воздухе.

Цель изобретения — расширение технологических возможностей устройства, например, повышение газопро — 25 ницаемости опоки, способствующее улучшению газообмена между формой и атмосферой пе-п в процессе прокаливания, обеспечение возможности использования сыпучих наполнителей в виде кварцевого песка и металлической дроби без применения верхней и нижней заделок. в форме, снижение парка опок и повышения производительности труда, Поставленная цель достигается тем, что в стенках опоки, имеющей форму коробки с дном, выполняют горизонтальные щели, перекрытые наклонными полками. Угол наклона полки к верти- 4О кальной плоскости стенки опоки дол жен быть не более удвоенного угла естественноro откоса материала наполнителя в случае, когда ширина

45 полки не менее ширины щели.

Наклонные полки препятствуют высыпанию наполниетля, а наличие щелей делает стенки опоки газопроницаемыми, что улучшает газообмен между формой и атмосферой печи.

В случае применения вибрации для уплотнения наполнителя с целью предотвращения высыпания его в псевдоожиженном состоянии через щели в стен5 ках опоки, певец засыпкой наполнителем щели перекрывают бумагой или другим сгораемым материалом. B процессе прокалки формы для высоких температурах

7 4 материал, перекрывающий щели сгорает и не препятствует газообмену между формой и атмосферой печи °

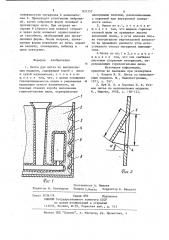

На фиг.1 изображено предлагаемое устройство опоки с газопроницаемыми стенками, общий вид; на фиг. 2 показаны элементы щели и полки.

Устройство (фиг.1)состоит из огнеупорной формы 1, сыпучего наполнителя 2, опоки 3, снабженной щелями 4, которые перекрыты наклонными полками 5, и материала 6, перекрывающего щели.

На фиг.2 показаны размер полки (1),,ширина горизонатльной щели 4 (1 ) угол наклона полки 5 к верти1 кальной плоскости с, и угол естественного откоса материала наполнителя Ч, Наклонные полки 5, выполняемые, например, штампповкой при изготовлении опок, могут располагаться как снаружи опоки 3, так и внутри ее.

Для того чтобы исключить высыпание наполнителя 2 из опоки 3 необходимо выполнять следующие условия о =2.Ч иг, Å<

Устройство работает по двум следующим вариантам.

1. Уплотнение наполнителя вибрацией не производится. В этом случае в опоку 3 устанавливают форму 1, изготовленную по выплавляемым моделям, засыпают пространство между наружной поверхностью формы 1 и внутренней поверхности опоки 3 наполнителем 2. Затем собранную форму помещают в прокалочную печь. При температуре 900 C и выше происходит о,-, выгора.ние остатког модельной массы, удаление влаги из формы, как через

> открытую поверхность сверху опоки, так и через боковые щели. Наличие щелей улучшает газообмен. между атмосферой печи и материалом оболочковой формы, облегчает доступ кисло— рода к внутренним слоям формы, повышает скорость прокаливания. После нагрева формы извлекают из печи, подают на заливку, охлаждают, выбивают и цикл повторяется.

2. Формовка с уплотнением наполнителя вибрацией. В опоку 3 помещают материал 6,: например пленку или бумагу, так, чтобы, он перекрывал ще— ли 4, устанавливают форму 1, засыпают пространство между наружной поверхностью формы 1 и внутренней

83135

Со ст авит ель А. Минаев

ТехРед З.фанта КоРРектоР Н. ШвыдкаЯ

Редактор Н. Кончицкая

Заказ 3939/79 Тираж 869 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 поверхностью материала 6 наполнителем 2. Производят уплотнение вибрацией, затем собранную форму помещают в прокалочную печь. При нагреве материал 6 (бумага или пленка) сгорает и через щели начинает осуществляться газообмен, необходимый для прокаливания формы. После нагрева, прокаленные формы извлекают из печи, подают на заливку, охлаждение, выбивку и 10 цикл повторяют.

Формула изобретения

1. Опока для литья по выплавляемым моделям, содержащая короб с дном и сухой наполнитель, о т л и ч а ющ а я с я тем, что, с целью повышения газопроницаемости опоки и уменьшения 20 высыпания сухого наполнителя, на боковых стенках короба выполненны горизонтальные щели, перекрываемые

7 б наклонными полками, расположенными с наружной или внутренней поверхност и опоки .

2. Опока по п.1, о т л и ч а ющ а я с я тем, что ширина горизонтальной щели не превышает высоту наклонной полки, а угол наклона пол= ки относительно вертикальной плоскости не превышает двойного угла естественного откоса материала наполнителя.

3.0пока по пп.1 и 2,о т л и ч а— ю щ а я с я тем, что она снабжена листовым сгораемым материалом, перекрывающим горизонтальные щели.

Источники информации, принятые во внимание при экспертизе

1. Озеров Я, И. Литье по выплавляемым моделям. М., Машиностроение, !

971, с. 247.

2. Шуб И. Е. и Сорокин П. В. Точное литье по выплавляемым моделям.

М., Машгиз, 1958, с. 130-131.