Приспособление к протяжному станкудля установки детали

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Веслублик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Опубликовано 230581. БюллетеHb 92 19

Дата опубликования описания 230581

В 23 D 41/02

Государственный комитет

СССР но делам изобретений н открытий (53) УДК 621 919

° 3-229.31(088 ° 8) (72) Авторы изобретения

Ю,Ф.Бусел и Э.К.Посвятенко / - :С;,(р;:;: ( " - .с „, .

- " з i

Ордена Трудового Красного Знаме и инат сверхтвердых материалов AH Украинск (71) Заявитель (54) ПРИСПОСОБЛЕНИЕ К ПРОТЯЖНОМУ СТАНКУ

ДЛЯ УСТАНОВКИ ДЕТАЛИ

Изобретение относится к обработке металлов деформирующим протягиваыием.

Известно устройство для установки детали на протяжных станках, содержащее корпус, в котором установлена группа перемещающихся в радиальном направлении подпружиненных опорных кулачков. Деталь при установке в опо- 10 ру центрируется кулачками, и в процессе протягивания наружной поверхностью опирается на опорные площадки кулачков (1).

Недостатком и этой конструкции опоры является то, что в процессе протягивания длинных тонкостенных деталей ось отверстия детали из-эа разностенности, провисания свободного конца детали искривляется. Одной из основных причин искривления оси отверстия в этом случае является то, что из-эа провисания входного торца детали зона деформации вокруг деформирующего, э „ а под 25 действием собственного веса детали нагружается дополнительным изгибающим моментом. Таким образом, получить после обработки в известном приспособлении детали длиной 6-20 диаметров отверстия и более с отношением толщины стенки к диаметру отверстия до 0,2 с малой кривизной оси отверстия невозможно.

Цель изобретения - расширение технологических возможностей и повышение точности обработки.

Поставленная цель достигается тем, что приспособление снабжено опорным элементом и подпружиненными поддерживающими кулачками, установленными с воэможностью перемещения в радиальном направлении между опорными кулачками и опорным элементом, который закреплен на корпусе на расстоянии от опорного торца приспособления на длину обрабатываемое детали, причем, по крайней мере, один иэ поддерживающих кулачков жестко связан с опорным.

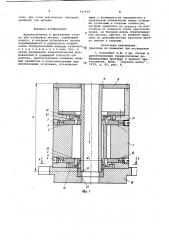

На фиг. 1 изображен общий вид приспособления, продольный разрез; на фиг, 2 — разрез A-A на фиг. 1.

Приспособление для деформирующего протягивания состоит из корпуса 1, в котором установлены четыре опорные

2 и четыре поддерживающие 3 кулачка.

Опорные 2 и поддерживающие 3 кулачки подпружийены пружинами 4 и 5, сила зажима которых регулируется винтами б и 7, К корпусу 1 прикреплен опорный элемент 8, который находится на!

831434 расстоянии Ь от опорного торца Б приспособления, не большем длины обрабатываемой детали. Диаметр отверстия в люнете больше наружного диаметра детали 9 после обработки на 0,2-1 мм.

Два опорных подпружиненных кулачка

10 х<естко связаны с двумя подпружиненными поддерживающими кулачками

11. Приспособление предпочтительно выполнять с четным числом опорных и поддерживающих кулачкон, т.е. в ! приспособлении должно быть по 4,6 и т,д. опорных и поддерживающих кулачков и половина из них должна быть связана друг с другом, Одну пару связанных кулачков предпочтительнее располагать снизу приспособления для того, чтобы в процессе обработки они воспринимали вес детали. Корпус приспособления крепится к фланцу 12, которым приспособление крепится к опорной плите протяжного станка. Во фланце 12 уста- 2О новлен сменный опорный стакан 13, диаметр посадочного отверстия d в котором больше внутреннего диаметра обрабатываемой детали 9 после.обработки. Для свободной установки и извлеф5 чения детали из приспособления после обработки оно снабжено устройством для принудительного раскрытия опорных и поддерживающих кулачков. Устройство состоит из шестерен 14 и 15, свободно вращающихся в пазах корпуса 1.

Шестерни снабжены четырьмя спиральными пазами 16, 17, 18 и 19, в которые входят штифты 20 и 21 (фиг. 1). Диаметр штифтов d меньше ширины пазов на неличину, большую на 0,2-1,0 мм величины увеличения радиуса наружной поверхности обрабатываемой детали в процессе протягивания. Штифты эапрессованы в опорные 2 и поддержива ющие 3 кулачки. Шестерни 14 и 15 на- 4О ходятся в зацеплении с зубчатым валом 22.

Работает приспособление следующим образом. 45

Приспособление фланцем 12 крепится к опорной плите протях<ного станка, Испольнительный механизм поворачивает зубчатый вал 22, который поворачивает шестерни 14 и 15, находящиеся с ним в зацеплении. При повороте шестерни по часовой стрелке внутренние стороны спиральных пазов 16,17,1.8 и

19, воздействуя на штифты 20 и 21, запрессованные в опорные 2 и поддерживающие 3 кулачки, раздвигают кулачки ° . Обрабатываемая деталь 9 свободно вставляется в приспособление до упора н торец Б закаленного стакана 13. После этого исполнительный механизм поворачивает зубчатый вал 60

21 против часовой стрелки, который в свою. очередь поворачивает шестерни

14 и 15, Шестерни освобождают опорные 2 и подцерживающие 3 кулачки, которые под действием пружин 4 и 5 при- 65 жимаются к наружной поверхности обрабатываемой детали 9. Деталь обрабатывается деформирующей протяжкой, которая совершает рабочее движение в направлении, показанном на фиг, 1 стрелкой. В процессе обработки наружный диаметр детали 9 увеличивается, При этом опорные 2 и поддерживающие 3 кулачки, находящиеся в контакте с наружной поверхностью детали 9, раздвигаются. В случае искривления оси отверстия детали 9 иэза ее разностенности, например, так что ныпуклость оси отверстия находится со стороны связанных кулачков 10 и 11, опорный кулачок 10 отходит от наружной поверхности детали. Тогда поддерживающий кулачок 11 действует на обрабатываемую деталь с силой, примерно равной сумме силы сжатия пружины 23, действующей на поддерживающий кулачок 11 и пружины, действующей на опорный кулачок 10. С противоположной стороны на деталь действует кулачок 3 с силой, примерно в два раза меньшей. Поэтому равнодействующая силы, направленная к центру кривизны детали, используя в качестве опор опорный элемент 8 и опорный кулачок 3, сремится выпрямить обрабатываемую деталь. Это приводит к уменьшению кривизны обрабатываемой детали.

Если искривление детали иэ-за большой разностенности станет равным величине зазора между стенкой паза и штифтом 21, то штифт 21, связанный с поддерживающим кулачком 11, упрется в нарух<ную стенку паза 19, жестко ! зафиксировав кулачок 11. Дальнейшее протягивание детали аналогично протягиванию в жестком корпусе. Это увеличивает прямолинейность оси отверстия обработанной детали. В случае искривления отверстия детали 9 так, что вогнутость ее оси отверстия находится со стороны связанных кулачкон 10 и 11„ действие кулачков аналогично.

Только от наружной поверхности отходит поддерживающий кулачок 11, а нагружается деталь силойр исправляющей кривизну оси, с помощью поддерживающего кулачка 3. В случае искривления оси отверстия в плоскости, перпендикулярной рассмотренной, в работу вступает другая пара кулачков.

После обработки детали исполнительный механизм поворачивает зубчатый нал 22, который поворачивает шестерни

14 и 15. Пазы 16, 17, 18 и 19 шестерен, воздействуя на штифты 20 и 21, раскрывают. опорные 2 и поддерживающие 3 кулачки, освобождая обработанную деталь 9, которую можно свободно извлекать иэ приспособления обратным ходом протяжки.

Такая конструкция приспособления позволяет обрабатывать длинные де831434 тали, при этом значительно уменьшая кривизну оси детали.

Формула изобретения

Приспособление к протяжному станку для установки детали, содержащее корпус, в котором установлена группа перемещающихся в радиальном направлении подпружиненных опорных кулачков,, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических воэможностей и повышения точности обработки, приспособление снабжено опор.ным элементом и дополнительными подпружиненными кулачками„ установлен-! ными с возможностью перемещения в радиальном направлении между опорными кулачками и опорным элементом, который закреплен на корпусе на расстоянии от опорного торца приспособления, не большем длины обрабатывае.мой детали, причем, .по крайней мере, один из дополнительных кулачков жестко связан с опорным.

Источники информации, О принятые во внимание при экспертизе

1. Розенберг A.М. и др. Расчет и проектирование твердосплавных деформирующих протяжек и процесс протягивания. Киев, Наукова думка, 1978, с, 95, рис. 9.

831434

Составитель Г.Никогосона редактор Н,Кончицкая Техред М.Табакович

Корректор Н.Швыдкая

Заказ 2874/5 Тираж 1148 .

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, .Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, г., Ужгород, Ул. Проектная, 4