Состав электродного покрытия

Иллюстрации

Показать всеРеферат

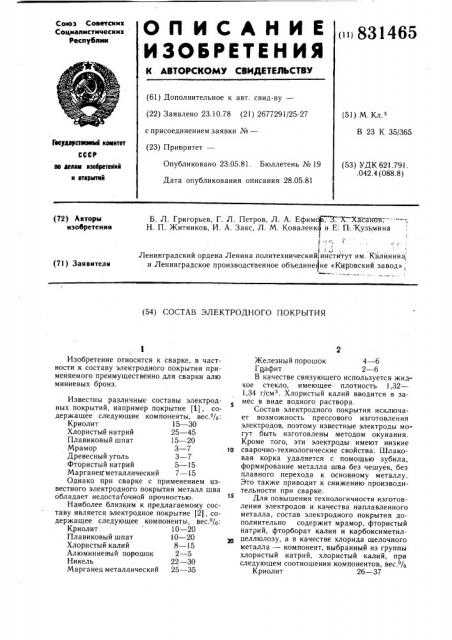

О П И С А Н И Е („,831465

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Cosnacsex

Социалистические реслублмк (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.10.78 (21) 267729!/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

В 23 К 35/365

Гееудерстееелмк кемнтет

Опубликовано 23.05.81. Бюллетень № 19

Дата опубликования описания 28.05.81 (53) УДК 621.791. .042.4 (088.8) ле делам лзебретекий и еткрмткй

Б. Л. Григорьев, Г. Л. Петров, Л. А. Ефимсф,Ч. Х. Х"усанов, Н. П. Житников, И. А. Закс, Л. М. Коваленк и Е. П;:Кузьмина

<

4 ,г

Ленинградский ордена Ленина политехнический, институт им. Калйнина, и Ленинградское производственное объедине ие «Кировский завод»; (72) Авторы изобретения (71) Заявители (54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

Изобретение относится к сварке, в частности к составу электродного покрытия применяемого преимущественно для сварки алю миниевых бронз.

Известны различные составы электродных покрытий, например покрытие (1), содержащее следующие компоненты, вес.%:

Криолит 15 — 30

Хлористый натрий 25 — 45

Плавиковый шпат 15 — 20

Мрамор 3 — 7

Древесный уголь 3 — 7

Фтористый натрий 5 — 15

Марганец металлический 7 — 15

Однако при сварке с применением известного электродного покрытия металл шва обладает недостаточной прочностью.

Наиболее близким к предлагаемому составу является электродное покрытие (2), содержащее следующее компоненты, вес.%:

Криолит 10 — 20

Плавиковый шпат l0 — 20

Хлористый калий 8 — 15

Алюминиевый порошок 2 — 5

Никель 22 — 30

Марганец металлический 25 — 35

Железный порошок 4 — 6

Графит 2 — 6

В качестве связующего используется жидкое стекло, имеющее плотность 1,32—

1,34 г/смз. Хлористый калий вводится в замес в виде водного раствора.

Состав электродного покрытия исключает возможность прессового изготовления электродов, поэтому известные электроды могут быть изготовлены методом окунания.

Кроме того, эти электроды имеют низкие

1о сварочно-технологические свойства. Шлаковая корка удаляется с помощью зубила, формирование металла шва без чешуек, без плавного перехода к основному металлу.

Это также приводит к снижению производительности при сварке.

Для повышения технологичности изготовления электродов и качества наплавленного металла, состав электродного покрытия дополнительно содержит мрамор, фтористый натрий, фторборат калия и карбоксиметилцеллюлозу, а в качестве хлорида щелочного металла — компонент, выбранный из группы хлористый натрий, хлористый калий, при следующем соотношении компонентов, вес.%

Криолит 26 — 37

831465

4 — 15

ЗОЕ-334 „

М8

6 528-610 МП

565 а

26 37 30,0 31

Криолит

5,5 9

5,5 9

4 6

Мрамор

0,4

Фторборат калия

0,4

0,4

0,6

Марганец металлический

20 30

15 18

3,8 6

Никель

Карбоксиметилцеллюлоза

0,2

1,3 02

0,4

Плавиковый шпат

Компонент, выбранный из группы хлористый натрий, хлористый калий 0,4 — 3

Никель 12 — 18

Марганец 20 — 30

Железный порошок 3 — 6

Мрамор 4 — 9

Фтористый натрий 4 — 15

Фторборат калия 0,4 — 3

Карбоксиметилцеллюлоза 0,2 — 1,2

В качестве стержня используется проволока марки БрАМУ 9 — 2.

Введение в состав электродного покрытия марганца позволяет снизить коэффициент массы покрытия и выгорание алюминия при сварке. Введение в состав электродного покрытия корбоксиметилцеллюлозы способствует снижению вязкости обмазки. Введение в состав электродного покрытия мрамора, фтористого натрия и фторбората калия споспособствует повышению газошлаковой защиты наплавленного металла.

После 24-часовой сушки при комнатной температуры электроды прокаливаются при

680 К в течение 1,5 ч. Коэффициент массы покрытия после прокалки — 0,25.

Готовыми электродами выполняется наплавка на ребро стальной пластины толщиной 25 мм. Высота наплавки 35 мм. В качестве источника питания использован сварочный выпрямитель. Наплавляют на обратной полярности, сварочный ток 190 — 210 А, напряжение на дуге 24,27 В. Дуга горит устойчиво, без заметного разбрызгивания.

Натрий фтористый 15

Плавиковый шпат 15

Натрий хлористый 0,4

Железный порошок 3

Шлак покрывает наплавленный металл ровной по толщине коркой, которая по мере охлаждения растрескивается и отделяется от поверхности наплавленного валика. После окончания сварки шлак легко удаляется металлической щеткой. Наплавленный металл имеет мелкочешуйчатую поверхность без побитости с плавным переходом к основному металлу. Как при внешнем осмотре, так и после механической обработки и испытаний механических свойств наплавленного металла не обнаружены поры, трещины и шлаковые включения. Химическим анализом установлено, что наплавленный металл имеет следующий состав, %" Al 7,02; Ni 2,6; Мп 5,1;

Fe 0,85; Si 0,43. Наплавленный металл после термической обработки 900 К вЂ” 4 ч и 640 К—

3 ч имеет следующие механические свойства:

Граничные и оптимальные значения состава покрытия, наносимого на стержень из алюминиевой бронзы марки Бр. АМц 9 — 2, определены путем проверки сварочно-техно30 логических свойств электродов и представлены в таблице.

831465

Формула изобретения

Оптимальный- вариант электродного покрытия определяется при проведении планируемого эксперимента с последующей обработкой результатов реализованного .плана.

Количество металлической составляющей электродного покрытия (марганца металлического, никеля и железа) определяется соотношением между шлаковой основой электродного покрытия и легирующими элементами и коэффициентами массы покрытия. При содержании легирующих элементов в электродном покрытии более 50% заметно ухудшаются сварочно-технологические свойства электродов — отделяемость шлака, формирование шва, увеличение склонности к образованию пор и разбрызгивание. Увеличение доли шлакообразующих элементов, хотя улучшает сварочно-технологические свойства электродов, но одновременно приводит к возможному увеличению перехода кремния из электродного покрытия в наплавленный металл за счет кремневосстановительных процессов. Кремний приводит к снижению пластичности наплавленного металла, особенно после термообработки. От содержания хлористого натрия и/или хлористого калия зависит технологическая прочность покрытия.

При снижении прокалки образуются трещины. Увеличение содержания хлористого натрия и/или хлористого калия более 3% требует значительного увеличения расхода жидкого стекла или (при дозированном сведении в замес жидкого стекла 26%) водного раствора КМЦ. Повышение содержания сухого остатка в покрытии вызывает увели чение перехода кремния в наплавленный металл; повышенный расход KMLI, приводит к снижению технологической прочности покрытия и к увеличению склонности к влагонасыщению при хранении электродов.

Увеличение содержания криолита выше

37% снижает технологическую прочность покрытия, а снижение содержания ниже 26% не позволяет получить -удовлетворительные сварочно-технологические свойства электродов даже при повышенном содержании фторбората калия, который способствует улучшению формирования наплавленного металла, выступая, вероятно, как поверхностноактивное вещество. При содержании фторбората калия более 3% заметно снижается содержание алюминия в наплавленном металле и снижается прочность и пластичность наплавленного металла, из-за возможного перехода бора в наплавленный металл, который подтверждается термодинамическими ь расчетами. Повышение содержания фтористого кальция и мрамора заметно увеличивает температуры плавления шлака, что сказывается на ухудшении отделимости шлака и формирования наплавленного металла. Углекислый газ, появляющийся в результате диссоциации мрамора при высокой температуре, способствует увеличению выгорания алюминия, хотя и весьма значительно повышает устойчивость горения дуги. При концентрации меньше 3% мрамора и плавико1р вого шпата снижается устойчивость горения дуги и кроющая способность шлака из-за снижения температуры плавления шлака и повышения его жидкотекучести. Снижение содержания втористого натрия ниже 4% приводит к увеличению неметаллических включений в металле шва, а увеличение содержания больше 15% ухудшает отделяемость шлака и формирование наплавленного металла.

Состав электродного покрытия преимущественно для сварки алюминиевых бронз, содержащий криолит, плавиковый шпат, хлорид щелочного металла, никель, марганец и железный порошок, отличающийся тем, что, с целью повышения технологичности изготовления электродов и качества наплавленного металла, он дополнительно содержит мрамор, фтористый натрий, фторборат калия и карбоксиметилцеллюлозу, а в качестве хлорида щелочного металла — компонент, выбранный из группы хлористый калий, хлористый натрий, при следующем соотношении компонентов, вес. %: и Криолит 26 — 27

Плавиковый шпат 4 — 15

Компонент, выбранный из группы хлористый натрий, хлористый калий 0,4 — 3

Никель 12 — 18

Марганец 20 — 30

Железный порошок 3 — 6

Мрамор 4 — 9

Фтористый натрий 4 — 15

Фторборат калия 0,4 — 3

Карбоксиметилцеллюлоза 0,2 — 1,2

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР № 435909, кл. В 23 К 35/365, 09.01.73.

2. Авторское свидетельство СССР

so № 312713, кл. В 23 К 35/365, 03.11.69.

Редактор А. Химчук

Заказ 2876/7

Составитель Н. Козловская

Техред А. Бойкас Корректор Ю.Макаренко

Тираж 1)48 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4