Устройство для электроэрозионногошлифования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ:

Союз Советскик

Социеаистическик

Реснубпик

К АВТОРСКОМУ <ВИДО ЕДЬСХВУ ) (61) Дополнительное к авт, саид-ву (22) Заявлеио 150579 (21) 2765975/25-0В с присоединением заявки ¹ (23) Приоритет

Опубликовано 23Q581 ь оллетень И9 19

1 . (се „, („3

В 23 Р 1/08

Государственный комитет

СССР по делам изобретений н открытий.. (53) УДК 621. 9. 048 °

4 06 (088 8) Дата опубликования описания 3Q581

I (72) Авторы изобретения йкк» "

A.À. Алов, Э.А. Альфтан„ А.A. Галушин к 1

Центральный научно-исследовательcêèé к ко структарский институт топливной аппаратуры автстракыцрчых (71) Заявитель к стационарных двигателей (54 ) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЭИОННОГО

ШЛИФОВАНИЯ

Изобретение относится к электроэрозионной обработке конических отверстий малого диаметра в прецизионных деталях топлив,ной аппаратуры — корпусах распылителей дизеS льных форсунок.

Известны различные устройства для электроэрозионной обработки корпусов распылителей (11 .

Наиболее близким к предлагаемому является устройство для электроэрозионного шлифования уплотняющего корпуса распылителя дизельной форсунки, обеспечивающее более высокую точность обработки ро сравнению с другими устройствами. Око .содержит привод вращения корпуса вокруг своей оси, электрод-инструмент, установленный в центральном отверстии изогнутой направляющей трубки. Трубка расположена в полости корпуса с механизмом ее возвратно-поступательного перемещения вдоль конической поверхности корпуса распылителя. Наружный контур трубки выполняется круглым. В полость корпуса от специальной системы подается рабочая жидкость(2J.

Однако известное устройство не обеспечивает хорошего качества . 0 структуры поверхностного слоя обрабатываемой по-.;ерхкостк,.которая получается с ьольшкм количеством пркжогов. Это объясняется тем, что обрабатываемая поверхность уплоткяющкй конус представляет со бой коническое отверстие небольшого диаметра (от 1,2 до 4 мм), расположенное в глубине (ка расстоянии 50 мм от вход.-.) почти глухого цилиндрического отверстия диаметром

5 bM, Прк этом значительная часть объема цилиндрического отверстия в обрабатываемой детали занята оправкой к каправляюще1 трубкой, в результате его кз =-окы межэлектродного зазора плохо удаляется шлам к газовые гузырк. что к ведет к образованию и „ =же! ов .

Обычный путь улу-гашения подачи в межэлектродкы; зазор рабочей жкдкостк, увели екке поперечного сечечкя протоков, в данном случае не пркмеккм, так ка:< уменьшение попе речного сечения orравкк к направляющей трубки умекь кло бы их жесткость. Неэффектл. .BEк к Другой извест. кый путь — повышение давления .жид" кости, так как прк этом зкачктель831481

Формула изобретения

65 ная часть жидкости, выливается через топливоподающие отверстия кор- пуса.

Цель изобретения — уменьшение дефектов структуры поверхностного

1 слоя за счет улучшения циркуляции рабочей жидкости в межэлектродном промежутке. Укаэанная цель достигается тем, что в известном устройстве наружный периметр поперечного сечения направляющей трубки имеет форму, вытянутую в направлении, перпендикулярном плоскости расположения оси центрального отверстия направляющей трубки.

Такая форма поперечного сечения трубки делает ее более обтекаемой, благодаря чему при вращении корпуса жидКость лучше "затягивается" в зону обработки.

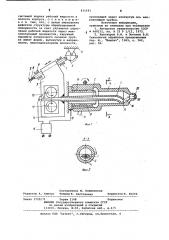

На фиг.1 схематически изображено предлагаемое устройство; на фиг.2 — разрез A-A на фиг.1.

Устройство содержит изогнутую у конца направляющую трубку 1 с установленным в ее центральном отверстии электродом-инструментом 2, закрепленную на каретке 3 механизма рабочего возвратно-поступательного перемещения электрода-инструмента под углом к оси вращения обрабатываемого корпуса распылителя 4.

Ось вращения корпуса распылителя 4 параллельна прямолинейному участку оси центрального отверстия направляющей трубки 1. В состав этого механизма входят, кроме каретки 3, кулачковый привод 5, направляющие б и 7 и пружина 8„ закрепленные на станине 9. Ось направляющих б и 7 параллельна плоскости, в которой расположена ось центрального отверстия направляющей трубки 1 как на ее прямолинейном, так и изогнутом участке. Каретка 3 установлена в направляющих 6 и 7 с возможностью свободного перемещения под углом к оси вращения обрабатываемого корпуса распылителя 4, равным половине угла конуса обрабатываемого отверстия.

Корпус распылителя 4 установлен на базирующей опоре (оправке) 10, жестко закрепленной относительно станины 9, и прижимается к этой опоре 10 ременной передачей 11. Электрод-инструмент 2 зажат между роликами 12 и 13 механизма компенсационной подачи 14, установленчого на каретке 3 и электрически изолированного от нее. Электрод-инструмент 2 и опора 10 электрически соединены с генератором импульсов 15. Рабочий конец электрода-инструмента 2 установлен против обрабатываемой поверхности (уплотняющего конуса) 16, при этом между ними образуется межэлектродный промежуток 17. Между направ!

О

ЗО

50 ляющей трубкой 1 и опорой 10 имеется промежуток 18 для прокачивания рабочей жидкости. В обрабатываемом корпусе распылителя 4 имеются топливоподающие отверстия 19 и топливораспыливающие отверстия 20.

Периметр поперечного сечения трубки имеет вытянутую форму, например ромбоидальную, овальную, эллипсоидальную, чечевицеобразную и т.д.

Устройство работает следующим образом.

Привод 5 и пружина 8 механизма рабочего возвратно-поступательного движения электрода-инструмента перемещают каретку 3 по направляющим 6 и 7. В результате этого торец электрода-инструмента 2 движется возвратно-поступательно вдоль обрабатываемой поверхности детали.4.

Деталь 4 приводится во вращение (на опоре 10) ременной передачей 11.

На электрод-инструмент 2 и корпус распылителя 4 от генератора 15 подаются импульсы рабочего тока, в результате чего обрабатывается поверхность конического отверстия.

При этом через межэлектродный промежуток 17 прокачивается рабочая жидкость. Ее подают в промежуток

18 между направляющей трубкой 1 и опорой.10. Большая часть этой жидкости выливается через топливоподающие отверстия 19 корпуса распылителя 4, минуя межэлектродный промежуток 1.7. Часть жидкости протекает через промежуток 17 и выливается из корпуса распылителя 4 и топливораспыливающие отверстия 20.

Выполнение, наружного периметра поперечного сечения направляющей трубки вытянутым увеличивает количество рабочей жидкости, протекающей через межэлектродный промежуток в 2-3 раза, что позволяет резко уменьшить количество дефектов структуры поверхностного слоя обрабатываемой поверхности, практически почти исключив пригожи.

Кроме того, возрасла точность обработки за счет повышения жесткости трубки.

Устройство для электроэрозионного шлифования уплотняющего конуса, приводимого во вращение вокруг своей оси корпуса распылителя дизельной форсунки проволочным электродоминструментом, установленным в центральном отверстии направляющей трубки с изогнутой осью, которая расположена в полости корпуса и соединена с механизмом возвратнопоступательного ее перемещения вдоль поверхности конуса, и снабженное

831481

Составитель М. Климовская

Редактор A. Хнмчук Техред Ж. Кастелевич Корректор М. Коста

Заказ 3729/71 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент", r.Óæãîðîä, ул.Проектная, 4 системой подачи рабочей жидкости в полость корпуса, о т л и ч а ю щ ее с я тем, что, с целью уменьшения дефектов структуры обрабатываемой поверхности за счет улучшения циркуляции рабочей жидкости через межэлектродный промежуток, наружный периметр поперечного сечения трубки имеет форму, вытянутую в направлении, перпендикулярном плоскости, проходящей через изогнутую ось нап- равляющей трубки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 460151, кл. В 23 P 1/12, 1972.

2. Бахтиаров Н.И. и Логинов В,Е.

Технология обработки прецизионных пар. М., "Машгиз"., 1963 ° с. 162, рис. 56.