Устройство для подачи смазочно-охлаждающейсреды

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсинх

Соцналнстнчесинк

Рес ублни (и) 831526 (61) Дополнительное к авт. свид-ву-— (22)Заявлено 09.07. 79 (21) 2788358/25-08 с присоединением заявки J% —. (23) Приоритет—

Опубликовано 23.05.81. Бюллетень М 19

{53)NL. Кя .

В 23 Я l l /10

11зеударстевнный каинтет

СССР по делен изобретений и открнтнй (53) УДК 62 7l9 (088. 8) Дата опубликования описания 25. 05. 81 (72) Авторы изобретения

l0. А. Рыбаков, В. В. Щепалов и В. В. Б

Научно-исследовательская лаборатория ст be àèÿ и режущих инструментов и Горьковский политехнический институт им. А. А. Жданова (71 ) Заявители (54} УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ СРЕДЫ

Изобретение относится к обработке металлов резанием, а именно к устрой-! ствам для подвода смазочно-охлаждающей среды в зону резания на металло- .

Режущих станках.

Известно устройство для подачи сма 5 эочно-охлаждающей среды (СОС )в зону резания станка, содержащее средства подачи ее к станку с магистралями транспортирования, узел ввода СОС в полость держателя инструментов, сообщающуюся с выходящими на каждый инструмент каналами (1).

Однако устройство применяется только на металлорежущем станке, у которого центральная часть шпинделя и его

lS торец свободны, т.е. не заняты приводом вращения, устройствами крепления режущего инструмента и т.п., что имеет место на крупных станках, оснащенных инструментами больших размеров (в пределах 1-3 м).

Цель изобретения — расширение тех« иологических воэможностей. устройства.

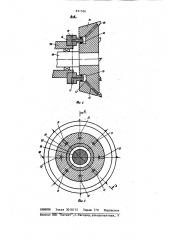

Поставленная цель достигается тем, что узел ввода СОС выполнен в виде закрепленной на стационарной части станка ступенчатой втулки, а полость для СОС в держателе выполнена в виде открытого кольцевого паза, предназначенного для размещения в нем меньшей ступени втулки, уплотненной относительно этого паза.

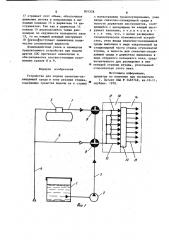

На фиг. 1 представлена принципиальная схема устройства" на фиг. 2— узел ввода в сборе с инструментом; на фиг. 3 — сечение узла ввода смазочно-охлаждающей среды. устройство подвода СОС,,например, распыленной смазочно-охлаждающей жидкости (СОЖ), в зону резания с ганка состоит из резервуара 1 для СОЖ, насоса 2, устройства 3 распыления СОЖ, магистрали 4 подвода сжатого воздуха, магистрали 5 для СОЖ, магистрали 6 для сжатого воздуха, магистрали 7 для распыленной СОЖ, кранов 8 и 9, узла

10 ввода СОС от стационарной части

831526

-55 лости вызывает центробежные силы, ко-. торые смещают объем распыленной СОЖ к периферии кольцевого паза 13, в . этот момент коническая поверхность станка с каналами 11 и 12 в открытый кольцевой паз 13, держателя 14 инстру ментов с выходными каналами 15.

Для предотвращения выхода СОС в атмосферу иэ кольцевого паза 13 узел

10 ввода снабжен уплотнительными кольцами 16. Периферийная поверхность 17 кольцевого паза 13 имеет форму усеченного конуса, которая способствует ориентации частиц СОС по направлению 1 на выход ее через выходные каналы 15 на режущие элементы 18 в зоцу,резания, используя для этого вращение инструмента. Узел 10 ввода охватывает шпиндель -19 и укреплен иа стационарной части 20 станка.

Каналы 11 и 12 для подвода СОС к узлу 10 и ее выходы в инструмент расположены равномерно на окружности, чем обеспечивается равномерность подачи на весь периметр кольцевой полости.

При подаче к станку однородной СОС (сжатого воздуха, специального газа или жидкости), она подводится к узлу 10 одновременно ко всем каналам 11 и 12.

При подаче к станку двухфазной смеси (например распыленной СОЖ) в каналы

11 подводится чистый сжатый воздух, а в каналы 12 в распыленная СОЖ повышенной концентрации. За счет вращения инструмента в кольцевой полости происходит равномерное перемешивание. чистого воздуха с обогащенной распыленной СОЖ, ее концентрация уменьшается до нормы и выходит из кольцевой

3 полости в зону резания в равных количествах на каждый режущий элемент (резец) .

Устройство работает следующим образом.

При подаче в зону резания СОЖ, оиа из резервуара 1 насосом 2 по магистрали 5 (фиг. 1) поступает к кранам 9 и 8, от которых направляется в узел

10 и по каналам 11 и 12 в открытый

4 кольцевой паз 13 держателя 14 и далее через выходные каналы 15 в зону резания. В этом случае краны 8 и 9 занимают соответствующее положение, при котором перекрыт выход СОЖ в ма- гистрали 6 и 7.

При подаче в зону резания сжатого . воздуха, он от цеховой сети по магист" ралям 4 и .6 поступает к кранам 9 и 8, откуда направляется в узел 10 ввода и по его каналам 11 и 12 в открытый коль цевой паз 13 держателя 14 инструментов и далее по выходным каналам 15 в зону резания. В этом случае краны 8

4 и 9 занимают положение, предотвращающее выход сжатого воздуха в магистрали 5 и 7.

Прн подаче в зону резания распыленной СОЖ, вначале от цеховой сети сжатый воздух по магистрали 4 поступает в устройство 3 распыления СОЖ и по магистрали 6 к крану 9: Сжатый воздух из устройства 3 распыления СОЖ

0 выносит пересыщенную смесь (повышенI ное содержание частиц жидкости в потоке воздуха) по магистрали 7 к крану 8, которая поступает в узел 10 и в каналы 12. Одновременно.с этим сжатый воздух от крана 9 поступает в узел 10 и в каналы 11, а распыленная СОЖ .и сжатый воздух далее поступают в кольцевой паз 13 держателя !4 инстру-. ментов, откуда по каналам 15 поступают в зону резания. При этом краны

8 и 9 занимают положение, при котором исключается выход сжатого воздуха в магистраль 5 и выход распыленной СОЖ от крана 8 к крану 9.

Наиболее общим случаем работы устройства является подвод в зону резания СОЖ в распыленном состоянии, который осуществляется следующим образом.

Поступившая от крана 8 обогащенная распыленная жидкость в узел 10 . ввода в каналы 12 (фиг, 1) выходит в открытый кольцевой паз 13 в держателе

14 инструментов. В это же время сжа.—

5 тый воздух от крана 9 поступает в узел

10 ввод а в каналы 11, из которых выходит также в кольцевой паз 13 держателя 14 инструментов. В узле 10 ввода каналы .11 располагаются по ок40. ружности (фиг. 3) в секторах между каналами 12,при этом центральные узлы, I заключенные между канаплми 1 1 и 12, вавньг. между собой, т..е. каналы располагаются равномерно по окружности. Сжатый воздух, поступивший по каналам ll

5 в кольцевой паз 13 создает давление равномерное во всех ее точках (фиг.3), За счет чередования каналов 1 1 и 12, равномерного расположения их по.окружности и вращения кольцевого паза

13 в ее объеме происходит активное перемешивание распыленной СОЖ со сжатым воздухом. Ее концентрация становится нормальной по распределению в объеме сжатого воздуха. Вращение по831526

l7 отражает этот объем, обеспечивая движение потока в направлении к вы-ходным каналам 15 в держателе 14 инструментов. Так как в держателе 14 каналы !5 располагаются также равномерно по .окружности кольцевого паза

13, то на каждый режущий инструмент

18 (резец)поступает одинаковое количество распыленной жидкости.

Взаимодействие узлов и элементов предлагаемого устройства при подаче других СОС протекает аналогично и обеспечивается соответствующим поло-. жением кранов 8 и 9.

Формула изобретения

Устройство для подачи смазочно-ох-лаждающей среды в зону резания станка, содержащее средства цодачи ее к станку с магистралями транспортирования, узел ввода смазочно-охлаждающей среды в полость держателя инструментов, сообщающуюся с выходящими на каждый инстЗ румент каналами, о т л и ч а ю щ е— е с я тем, что, с целью расширения технологических возможностей устройства, узел ввода смазочно-охлаждающзй среды выполнен в виде закрепленной на стационарной части станка ступенчатой втулки, а полость для смазочно-охлаждающей среды в держателе выполнена в виде открытого кольцевого паза, предназначенного.для размещения в нем меньшей ступени втулки, уплотненной относительно этого паза.

Источники информации, принятые во внимание при экспертизе

1. Патент США М 3487748, кл,10-11, опублик. 1970.