Устройство для притирки сферическихдеталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски н

Социалистическин

Республик

<,,831559 (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.02.78 (21) 2577879/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) У К„з

В 24 В 11!00

Государственный комитет (53) УДК621 923.5 (088.8) Опубликовано 23.05.81. Бюллетень № 19

Дата опубликования оп .сания 04.06.81 до делам нзооретеннй н открытий (72) Автор нзобретеннв

В. Т. Лемберг (7l) Заявитель (54) УСТРОЛСТВО ДЛЯ ПРИ1ИРКИ1 С ЕРИЧ -КИХ

ПОВЕРХНОСТЕИ ДЕТАЛЕЯ

Изобретение относится к абразивной обработке и может быть использовано для притирки сферических поверхностей деталей, в частности элементов в затворе трубопроводной арматуры: золотников, седел вентилей и седел шаровых кранов.

Известно устройство для притирки сферических поверхностей деталей, содержащее станину со смонтированными на ней основанием и приводным валом, эксцентрично связанным посредством шарнира с наклонно расположенным хвостовиком качающей- о ся шайбы, несущей притир (1).

Недостаток известного устройства заключается в том, что обеспечение заданных размеров на притираемых уплотнительных поверхностях является трудоемким процессом, так как притир своей ступицей на выпуклой поверхности соединен шарнирно с эксцентриковым валом при помощи шаровой цапфы. Такое соединение допускает произвольное, а следовательно, неточное движение притира относительно притираемой поверхности и не обеспечивает размеров притираемой поверхности детали в заданных пределах допусков. Отсутствие вращения притира относительно своей оси свидетельствует

2 об отсутствии сложного движения притира относительно притираемой поверхности, что также отрицательно характеризует устройство.

Цель изобретения — повышение качества притирки сферических поверхностей.

Поставленная цель достигается тем, что качающаяся шайба кинематически связана с неподвижным чашеобразным основанием посредством введенной в устройство зубчатой конической передачи, точка пересечения делительных линий зубчатых колес которой расположена в центре обрабатываемой сферической поверхности, при этом шайба и основание установлены с возможностью упругого поджатия и относительного скольжения по выполненным на обращенных друг к другу сторонах сферическим поверхностям.

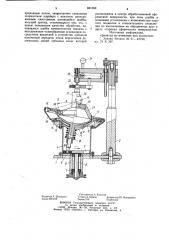

На чертеже изображено предлагаемое устройство.

Устройство содержит стол 1, к плоскости которого под прямым углом присоединены колонка 2 с консолью 3 в верхней части и полый цилиндр 4 с фланцами на торцах. Нижним фланцем цилиндр жестко прикреплен к столу 1 через диск 5, кото831559

20

Зо

40

Формула изобретения рый выполнен с отверстием по центру и патрубком 6, присоединенным к диску при помощи сварки соосно его отверстию к его наружной поверхности.

Внутри патрубка 6 вдоль его оси на подшипниках 7 расположен вал 8. К концу вала 8, обращенного к цилиндру 4, под прямым углом к его оси жестко присоединен диск 9. Вал 8 с,диском 9 установлены с возможностью вращения относительно цилиндра 4.

С диском 9 эксцентрично при помощи шарового шарнира, наклонно к плоскости диска, соединена хвостовиком 10 качающаяся шайба 11. Шайба выполнена чашеобразной заодно целое с хвостовиком,10 и кольцевым диском по кромке чаши. Геометрическая ось чаши шайбы совпадает с осями хвостовика и кольцевого диска.

Выпуклая сферическая поверхность шайбы 11 опирается на сферическую вогнутую кольцевую поверхность основания 12, выполненного в виде тарели с отверстием а в днище для прохождения сквозь него вала 10 качающейся шайбы 11.

Основание 12 жестко соединено с промежуточной кольцевой опорой 13, которая в свою очередь неподвижно связана через фланец с цилиндром. Боковая кольцевая поверхность промежуточной опоры 13 выполнена сферической. В кольцевой выемке опоры 13 концентрично оси основания 12 неподвижно расположено коническое зубчатое колесо 14, входящее в зацепление с подвижным коническим зубчатым колесом 15, присоединенным к тыльной стороне кольцевой плоскости качающейся шайбы концентрично ее оси. Для более надежного контакта зубьев колес 14 и 15 между собой, качающаяся шайба 1! упруго поджата к кольцевой сферической поверхности основания 12 нажимной тарелкой 16, сопрягаемой с основанием 12, выпуклая поверхность которого выполнена сферической.

Тарелка 16 надета ступицей на хвостовик 10 качающейся шайбы и поджата винтовой цилиндрической пружиной 17, надетой на ступицу и втулку 18, к сферической поверхности основания 12. Другим концом пружина 17 опирается на кольцевой бурт втулки 18, соединенной с хвостовиком 10 при помощи резьбы. Кромка качающейся шайбы 11 отбортована по периферии и соединена внахлестку с защитным кожухом 19, выполненным в виде усеченного конуса. Коническая стенка кожуха 19 охватывает кольцевую сферическую поверхность опоры 13, поджата к ней с возможностью движения относительно ее. При этом кожух 19 лерекрывает полость между зубчатыми колесами 14 и 15, предохраняя ее от возможного попадания механических включений между зубьями, а также способствуя безопасности в работе оператора. На вогнутой поверхности качающейся шайбы концентрично ее

4 оси неподвижно установлен притир 20 со сферической кольцевой поверхностью б„совершающий колебательные движения вместе с качающейся шайбой 11 относительно неподв жно закрепленного на кронштейне при ираемого золотника 21 при помощи хомута 22, фиксирующего устройства 23 и рукоятки 24.

Для притирки золотника 25 с меньшим диаметром уплотнительной поверхности притир 26 устанавливают на качающуюуся шайбу 11 через усеченный конус 27, который большим основанием неподвижно соединен с кромкой шайбы 11 а на меньшем основании неподвижно закреплен притир 26.

Процесс притирки сферической поверхности золотника осуществляется следующим образом.

Золотник 21 закрепляют на хомутике 22 и рукояткой 24 фиксируют в строго определенном положении при помощи устройства

23. После этого золотник 21 с консолью 3 опускают до упора кромок конусной уплотнительной поверхности со сферической поверхностью б притира 20 и сообщают вращательное движение валу 8. Вал 8 через диск 9, хвостовик 10 передает вращение шайбе 11, преобразуя одновременно вращение вала в колебательные движения шайбы 11, которые образуются вследствие обкатывания зубчатого конического колеса

15 шайбы 11 по неподвижному зубчатому колесу 14 опоры 13. Наряду с колебательным движением шайба 11 с притиром совершают вращательные движения относительно своей оси. Таким образом, притиру сообщают сложное движение, при котором ни одна точка притира не повторяет своеи прежней траектории.

Так как наружная поверхность шайбы

11 выполнена выпуклой и сферической и подпружинена к сферическому основанию

12, трактория движения притира осуществляется строго по сфере с радиусом R, центр которой О лежит на оси притираемого золотника, Для притирки золотников 25 с меньшим диаметром, притир 26 устанавливают на шайбу 11 через установочный конус 27 и приводят в движение качающуюся шайбу 11 аналогичным образом. Колебания рабочей поверхности притира 26 осуществляются по радичсу сферы R<.

Устройство для притирки сферической поверхности обеспечивает повышение производительности труда при высоком качестве притираемых уплотнительных поверхностей золотников и колец трубопроводной арматуры.

Устройство для притирки сферических поверхностей деталей, содержащее станину со смонтированными на ней основанием и

831559

Составитель А. Козлова

Редактор А. Шишкина Техред А. Бойкас Корректор Ю. Макаренко

Заказ 3012/16 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4 приводным валом, эксцентрично связанным посредством шарйира с наклонно расположенным . хвостовиком качающейся шайбы, несущей притир, отличающееся тем, что, с целью повышения качества обработки, качающаяся шайба кинематически связана с неподвижным чашеобразным основанием посредством введенной в устройство зубчатой конической передачи, точка пересечения делительных линий зубчатых колес которой расположена в центре обрабатываемой сферической поверхности, при этом шайба и основание установлены с возможностью упругого поджатия и относительного скольжения по выполненным на обращенных друг к другу сторонах сферических поверхностям.

Источники информации, принятые во внимание при экспертизе

1. Заявка Японии № 51 — 42798, кл. 74 К 297.