Приспособление для введения рафини-рующих средств b металлические расплавы

Иллюстрации

Показать всеРеферат

Сеюз Севетекнк

Сецмаектюжмм»

Раквубеек

ОП КСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОЖЖОМУ СВИ ИТИЛЬСТВУ

163) Дополнительное к авт. сеид-ву (22) Заявлено 191028 (21) 2675972/22-02 с присоединением заявки КР (23) Приоритет

{:Мублиховаио 2 у581, Бюллетень М 19 (1 (я)м. к,.з

С 21 С 1/00

С 22 В 9/10

ГвеудвРетвеввмЯ квеютет

СССР

IIo яелйм юзебРетевмЯ я вткрмтвй

,, (5З) ИЖ 669. 182.

° ° °.7:669.714.11 (088.8) Дата опубликоваии» описания 23. 05. 81 (72) Авторы иэобретеиия

Г.Г. Крушенко, Л. A. Швенх и Ю. N. N (73) Заявитель

Б(1; др -"

Красноярский институт цветных металлстт— им. N. И. Калинина (54) ПРИСПОСОБЛЕНИЕ ДНЯ, ВВЕДЕНИЯ

РАФИНИРУЮЩИХ СРЕДСТВ В МЕТАЛЛИЧЕСКИЕ

РАСНЛАВЫ

Изобретение относится к металлургии сплавов, в частности к рафинированию алюминиевых расплавов солями.

Известно устройство, применяющееся при рафинировании и модифнцировании жидкого металла, содерржащее ковш, крышку, электрический привод вращения .и перемешиватель в виде толстостенной огнеупорной трубы с наклонными каналами в стенке, соединенными с вертикальным осевыми сквозньвт отверстием. При вращении перемешивателя металл засасывается в это отверстие в нижней его части и выбрасывается;.чеpcs боковые .отверстия, тем самим создавая циркуляцию металла в ковше, что способствует растворению модифицирующих добавок и рафинирующих средств в объеме расплава (1J.

Однако для этого устройства ха— рактерны механическая нестойкость огнеупорной трубы, трудность очистки центрального канала.и боковых отверс-, тий от образующихся на их поверхности окисных плен и (илк) слоя закристаллиэовавшегося металла, так как кроме механических ; способов очистхи. посредством применения слесарного .инструмента, другие способы отсут- 30 ствуют, а зто требует. большой осторожности и длительного времени. Кроме того, не обеспечивается требуемое качество очистки.

Наиболее близким к предлагаемому устройству по технической сущности является так называемый колокольчик, имеющий трубку-корпус, в кото рую помещается навеска рафннирукмцей соли, и ручку, приваренную ко дну трубки. По поверхности корпуса насверлены отверстия малого диаметра (3 мм), служащие для выхода в расплав продуктов разложения солей в виде пузырьков газа, которые и осуществляют рафиннрукщее воздействие. Этот процесс происходит при псгруженни колокольчика с рафинирующнм средством в.расплав и совершении им вручную круговых движений нод зеркалом металла.!

По окончании процесса рафинирования, при котором растворяется фольга и рафинирующее средство полностью прореагирует, поток газон через отверстия прекращается, и они заполняются расплавом (2(, Однако прн удалении колокольчи- : ка из расплава в этих отверстиях остается металл, который, вследствие небольших объемоь, быстро кристал831794 лизуется, Кроме того, на стенках колокольчика остается окисная пленка и колокольчик в таком виде не годится для пос,яедующего использования и требует очистки. При очистке внутренней поверхности и от" верстий колокольчика применяют пробойники отверстий, напильники и другой слесарный инструмент, что требует после завершения очистки дополнительной окраски поверхности,колокольчика"огнеупорной краской. Вместе . c тем ручка .колокольчика при ударах нередко ломается.

Известно также приспособление, для введения рафинирующих средств в металлические расплавы, содержащее трубку с приваренным дном и отверстиями на боковых поверхностях и ручку. С целью предотвращения шлакообразования на внутренней поверхности трубки отверстии выполнены тангенциа- 20 льно (3), Однако при использовании этого устройства при обработке алюминиевых расплавов внутренняя поверхность корпуса-трубки и отверстия покрывают- g$ ся трудно удаляемой пленкой окислов, которая образуется в момент удаления устройства из расплава.

Цель изобретения — упрощение и обеспечение качественной очистки вну- () тренней поверхности корпуса устройства и отверстий от окисных плен и закристаллизовавшегося металла.

Указанная цель достигается тем, что внутрь корпуса помещен тарельчатый поршень, проходящий через от- верстие, выполненное в дне корпуса

Диаметр поршня и внутренний диаметр колокольчика подбирают такими, чтобы обеспечивалась легкость перемещения подвижной ручки, но при 4О этом жидкий металл не заливался между поршнем и боковыми поверхностями колокольчика . Очистка внутренней поверхности трубки от окисной пленки производится посредством возвратно- 45 по тупательного движения поршня путем перемещения вручную подвижной ручки ° При очистке внутренней поверхности трубки облегчается удаление закристаллизовавшегося расплава ц} ние закристаллизовавшегося расплава из отверстий, что достигается легкимй ударами (с поворотом) колокольчика о плоский предмет.

Помещение рафинирующего средства в колокольчик и рафинирование выполняются так, как и колокольчиком с неперемещающимися деталями.

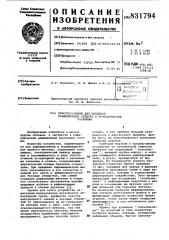

При операции очистки колокольчик удерживается неподвижно клещами со стороны дна, На фиг. 1 показано устройство с поршнем в его верхнем положении, на фиг. 2 — то же, с перемещенным поршнем.

Устройство содержит корпус 1, подвижную ручку 2 с тарельчатым поршнем 3, Ко дну 4 корпуса, в котором имеется отверстие, приваривается направляющая втулка 5. Очистка колокольчика .производится посредством возвратно-поступательного движения поршня за счет перемещение ручки (вручную) .

Предлагаемое приспособление не требует применения дополнительного инструмента, сокращает длительность подготовки приспособления к следующей операции рафинирования в 2-3 раза, позволяет обеспечить качественную очистку поверхности.и отверстий . колокол чика от закристаллизовавшегося металла и плен, что уменьшает количество отливок, забракованных по включениям окисных плен, в 5-8 раз .

Формула изобретения

Приспособление для введения рафинирующих средств в металлические расплавы, включающее корпус с отверстиями в бокозых поверхностях и. ручку, о т л и ч а ю щ е е с я тем, что, с целью упрощения н обеспечения качественной очистки внутренней поверхности корпуса и отверстий от

-окисных плен и закристаллизовавшего-, ся металла, внутрь корпуса помещен тарельчатый поршень, проходящий через отверстие, выполненное в дне корпуса.

Источники инФормации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР, В 306174, кл. С 21 С 7/00, 1969.

2. Лунев Ф. A. Силумин. Фасонное литье. М.-Л., ОНТИ, 1973, с. 18 °

3. Авторское свидетельство СССР

Р 410096, кл. С 21 С 1/02, 1971.

831794

1 1

Фиа 1

Составитель Г. Титова

Редактор И. Николайчук Техредй. Кастелевич КорректорЕ. Рошко

Заказ 3734/72 Тираж 618 Подписное

BHHHIIH Государственного комитета СССР. по делам изобретений и открытий

113035, Москва, Ж-35, Раумская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4