Устройство для обработки жидкогометалла реагента

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 0 Х12.79 (21) 2845991/22-02

<>831798 (51)М. Кл.з

С 21 С 1/00 с присоединением заявки N9—

Государственный комитет

СССР ао делам изобретений и открытий (23} Приоритет—

Опубликовано 2Ç0581,Бюллетень М 19

Дата опубликования описания 2 305.81 (53) УДК 621,745,3 (088. 8) (72) Авторы изобретения

Д. вя>H ни нов, В.Ф. Омельяненко, И.И. Борнацкий, В. Н. Ф

И.И. Шестопалов и В.Е. Верди

;,1

°"

Донецкий ордена Трудового Красного Знамени политехнический институт и Донецкий научно-Hcczepoa qj cKHA институт черной металлургии (7! ) Заявители (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА

РЕАГЕНТАМИ

Изобретение относится к металлургии и может быть использовано при десульфурации и модифицировании жидкого металла в ковшах.

Известно устройство для обработки жидкого металла реагентамн, выполненное в виде штанги с колоколом-испарителем, в боковой стенке которого имеются отверстия для выхода реагентов. При обработке металла реагенты помещают внутри колокола-испарителя, а затем принудительно погружают в металл f1) .

Недостатком такого устройства является то, что плавящиеся и испаряющи-15 еся внутри колокола реагенты выходят через отверстия в боковой стенке испарителя и устремляются к поверхности металла, не успевая полностью прореагировать с его примесями, что 2О приводит к низкой степени усвоения реагентов.

Известно устройство для обработки жидкого металла реагентами, в частности магнием, содержащее штангу с испарительной камерой, имеющей отверстия в..боковой стенке. Отверстия выполнены с отношением ширины к длине в пределах 1: (3-10) и углом наклона к обраэукщей камеры 3-45 . ЗО

Устройство позволяет повысить равно» мерность распределения паров реагента в металле путем саморегулирования величины площади сечения отверстий при выходе через них реагентов (2) .

Однако при обработке металла этим устройством отверстия быстро приобретают округлую, близкую к цилиндрической форму, и площадь сечения их значительно увеличивается, что приводит к ухудшению распределения паров реагентов в металле и к снижению степени их усвоения.

Наиболее близким к предлагаемому по технической сущности является устройство, выполненное в виде штанги с колоколом-испарителем, имекщим в боковой стенке отверстия, расположенные тангенциально н попарно диаметрально, и направленное на повышение степени усвоения реагентов f3) .

Однако повышение степени усвоения реагентов металла при его обработке лишь незначительное, так как выходящие из отверстий в виде горизонтальных струй жидкие и парообразные реагенты, имеющие малую плотность, почти сразу после выхода из отверстий отклоняются вверх, стремясь занять вертикальное положение.

831798

Вследствие этого наблюдается слабое перемешивание (вращение) жидкого металла, а степень усвоения реагентов приближается к степени усвоения их при обработке металла рассмотренными устройствами.

При обработке жидкого металла любым из известных устройств, даже в случае полного испарения реагентов в колоколе-испарителе, их пары пронизывают лишь зону, прилегаяцую к колоколу-испарителю и штанге, что приводит к образованию малой поверхности контакта фаз, и, вследствие небольшой высоты слоя обрабатываемого металла (как правило, не более

1,5-1,8 м) - к малой длительности 15 контакта их и низкой степени усвоения реагентов жидким металлом, Этому способствуют также и всегда имеющиеся отклонения штанги от вертикали, приводящие к одностороннему распреде- gO лению паров реагента, значительно ухудшающему результаты обработки металла. При этом происходит лишь радиально-осевая циркуляция металла в ковше. Окружное движение металла весьма слабое.

Цель изобретения — повышение степени усвоения реагентов путем увеличения поверхности и времени контакта их.с жидким металлом.

Указанная цель достигается тем, что в устройстве, содержащем штангу с колоколом-испарителем, имеющим отверстия в боковой стенке, на боковой поверхности, штанги соосно ей установлен распределитель, выполненный в виде винтовой лопасти, снабженной по периметру,.направленным вниз бортом, причем диаметр винтовой лопасти выполнен равным 1,3-4,0 диаметра колокола-испарителя, шаг винтовой 4р лопасти выполнен равным 0,5-1,5 диаметра колокола-испарителя, высота винтовой лопасти — 1,2-3,0 ее шага, а высота борта — 0,25-0,6 шага винтовой лопасти.

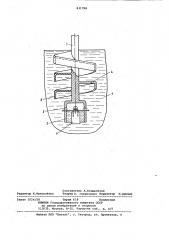

На чертеже представлено устройство, общий .вид.

Устройство содержит штангу 1 с колоколом-испарителем 2, имекщим отверстия 3 в боковой стенке. На боко- gO вой поверхности штанги соосно ей установлен распределитель, выполненный в виде винтовой лопасти 4, снабженной по периметру направленным- вниз бортом 5.

Диаметр винтовой лопасти 4 выполнен равным 1,3-4,0 диаметра колокола-испаритЕля 2. При меньшем диаметре винтовой лопасти возможно непопадание части паров реагентов внутрь распределительного желоба, Образо- dO ванного боковой поверхностью штанги 1, винтовой лопастью 4 и бортом 5, выход их за его пределы и свободное всплывание,что приводит к снижению степени усвоения реагентов. При 65 диаметре винтовой лопасти, превышающем четыре диаметра колокола-испарителя, усвоение реагентов хотя и улучшается, но погружение устройства таких размеров в ковш черезвычайно затруднено из-за эарастания верхней части ковша .настылями.

Шаг винтовой лопасти выполнен равным 0,5-1,5 диаметра колоколаиспарителя. При выполнении его менее

0,5 диаметра колокола-испарителя и создании .борта необходимой высоты уменьшается зазор между нижней кромкой борта и лопастью, что ухудшает условия наблюдения за состоянием желоба, ремонта его и удаления настылей. При выполнении шага более 1,5 диаметра колокола-испарителя угол подъема винтовой лопасти значительно увеличивается, что существенно снижает степень усвоения реагентов в обрабатываемом металле.

Высота винтовой лопасти выполнена равной 1, 2-3,0 ее шага. При выполнении высоты лопасти менее указанного нижнего предела взаимодействие части паров реагентов с распределителем происходит на малой длине (при выходе паров реагентов иэ отверстий колокола-испарителя, расположенных по вертикали у верхнего конца винтовой лопасти), что не позволяет достигнуть значительного увеличения степени усвоения реагентов по сравнению с известными устройствами.

При выполнении высоты лопасти более трех ее шагов часть лопасти не погружается в металл, что приводит к бесполезному увеличению размеров и массы устройства.

Высота борта выполнена равной

0,25-0,6 шага винтовой лопасти. При таком соотношении размеров борт, лопасть и боковая поверхность штанги образуют совмест но достаточно глубокий винтовой .желоб, под днищем которого всплывают жидкие и парообразные частицы реагентов. При меньшей высоте борта возможен выход реагентов из-под борта и свободное их всплывание на поверхность, особенно, если при их испарении в металле образуется значительное количество паров, При большой высоте борта затрудняетl ся наблюдение за состоянием внутрен ней поверхности желоба, а также обслуживание его (ремонт, удаление настылей и др.).

Винтовая лопасть может быть выполнена многозаходной, преимущественно двухзаходной, что улучшает распределение реагентов в металле и повышает степень усвоения их. Так, при двухзаходной лопасти реагенты распределяются под днищем желобов двумя примерно равными потоками, что уменьшает отрицательное влияние наклона штанги или неравномерного по окруж:,831798 ности выхода реагентов из отверстий .колокола-испарителя.

Устройство работает следуншим образом.

Штангу 1 с установленным на ее боковой поверхности распределителем, выполненным в виде сплошной винтовой однозаходной лопасти 4, снабженной по периметру направленным вниз бортом 5, и связанным с ней колоколом-испарителем 2, внутри которого размещен реагент б (например, слиток магния),для обработки жидкого металла 7, погружают в металл.

Диаметр винтовой лопасти равен двум диаметрам, шаг — 0,8 диаметра колокола-испарителя, высота — двум шагам винтовой лопасти, а высотаборта — 0,35 шага винтовой лопасти.

При взаимодействии с металлом реагент плавится, испаряется и выходит через отверстия 3 в боковой стенке 20 колокола-испарителя в жидком и парообразном виде. Сразу после выхода из отверстий жидкий и парообразный реагент поднимается вверх и поступает под днище винтового желоба, .обра- д5 зованного винтовой лопастью 4, бортом 5 и боковой поверхностью штанги 1. Поднимаясь вверх под днищем винтового желоба, он разбивается на болае мелкие частицы, постоянно взаимодействуя с шероховатыми поверхностями желоба. При этом образующиеся при его испарении пузырьки пара в течение всего времени перемещения по желобу интенсивно дробятся на более мелкие, вследствие образования турбулентных вихрей пронизывают прилегающий к днищу слой металла и взаимодействуют с ним, в результате чего улучшается массообмен между парообразным реагентом .и 40 обрабатываемым металлом.

При движении паров реагента под днищем винтового желоба вследствие инерционных сил в движущемся парожидкостном потоке возникает дополни- 45 тельное перемешивание их с металлом вокруг оси потока, что также увеличивает поверхность контакта фаз жидкость-пар, повышает степень усвоения реагента. Интенсивное перемешивание всей ванны металла, вызываемое движением по винтовому желобу парожидкостного потока, обуславливает подвод к реагенту каждый раз новых порций металла, в результате чего повышается эффективность обработки.

Так как длина винтового желоба может в 2-3 и более раз превышать высоту слоя обрабатываемого металла, то соответственно значительно увеличивается путь и время взаимодействия реагентов с металлом, что приводит к почти полному их усвоению.

Так, например, при модифицировании жидкого чугуна твердым магнием последний не успевает полностью расплавиться, испариться и прореагировать с обрабатываемым металлом.

Коэффициент усвоения магния в чугуHO не превышает при этом 40-5ОЪ. При вводе магния устройством коэффициент усвоения его может быть повышен до 80-85%, т.е. почти в два раза эа счет увеличения поверхности и времени контакта и улучшения перемешивания реагентов с метаплом.

Ожидаемый экономический эффект составляет 120-160 тыс. руб. в год.

Формула изобретения

1. Устройство для обработки жидкого металла реагентами, содержащее штангу с колоколом-испарителем, имеющим отверстия в боковой стенке, о т л и ч а ю щ е е с я тем, что, с целью повышения степени усвоения реагентов путем увеличения, поверхности и времени контакта их с жидким металлом, оно снабжено установленным на боковой поверхности штанги соосно ей распределителем, выполненным в виде винтовой лопасти с расположенным по ее периметру и направленным вниз бортом.

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что диаметр винтовой лопасти равей 1,3-4,0 диаметра колокола-испарителя.

3. Устройство по п.1, о т л и ч аю щ е е с я тем, что шаг винтовой лопасти равен 0,5-1,5 диаметра коло- . кола-испарителя, а высота винтовой лопасти равна 1,2-3,0 ее шага.

4. Устройство по п.1, о т л и ч аю щ е е с я тем, что высота борта составляет 0,25-0,б шага винтовой лопасти.

H ст очники и нформации, . принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 500234, кл. С 21 С 1/00, 1974.

2 ° Авторское свидетельство СССР

9. 484254, кл. С 21 С 1/00, 1974.

3. Авторское свидетельство СССР

Р 490831, кл. С 21 С 1/00, 1974.

831798

Составитель A.Êîíäðàòüåâ

Техред Е. Гав рилешко Корректор М. Демчик

Редактор И. Николайчук

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4, Заказ 3524/58 Тираж 618 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )Х-35, Раушская наб., д. 4/5