Установка для закалки деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ П ЕЛЬСТВУ

< >831813

1

=«1, (61) Дополнительное к ввт. свид-ву-(22) Заявлено 0307,79 (21) 2791624/22-02

<я)м. к, С 21 0 1/62 с присоединением заявки М—

Государственный комитет .

СССР но делам изобретений и открытий (23) Приоритет—

Опубликовано 23.05.81. Бюллетень Н9 19 (53) УДК 621.784.6 (088.8) Дата опубликования описания 250581 (72) Автор изобретения

Ю. ф. Храмов (71) Заявитель (54 ) УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕИ

Изобретение относится к машиностроению, а именно к металлургическому производству, и может найти применение в машиностроении на предприятиях, осущес твлякщих н агрев в печах с з акалкой в охлаждающей жидкости, например, крупногабаритных изделий одинарной и двойной кривизны иэ термически упрочняемых сплавов, в частности на алюминиевой основе.

Известно устройство для калибровки термофиксацией деталей из листа, содержащее гибкий элемент и,соединенный с ним нажимной механизм. Калибровка деталей с углом дхвата, большим 15

180, осуществляется нажимным механизмом, который выполнен в виде плиты и двух штанг, расположенных по ее концам и шарнирно связанных верхними концами с плитой а нижними — с гиб- 20 ким элементом Г1 .

Однако с помощью такого устройства невозможно производить нагрев в печи и закалку в охлаждакщей жидкости, напримерткрупногабаритных обшивок 2э двойной кривизны из листовых материалов.

Известен бак для закалки листов, содержащий емкость с подакщими и сливными трубопроводами, переливной кар- 30 ман и подающий механизм, причем, с целью предотвращения всплывания листов, бак снабжен направляющими штангами, расположенными параллельно друг другу и закрепленными на замкнутых лентах, смонтированных попарно и с.воэможностью встречного перемещения с одинаковой скоростью, при этом. длина ленты кратна расстоянию между дисками на подакщем механизме f2).

Однако с помощью такого бака невозможно закалить листы одинарной или двойной кривизны без изготовленйя специального устройства..

Существующие конструкции корзин для закалки предусматривают заправку тонколистовых крупногабаритных деталей в форму с жестким их креплением в":зоне технологического припуска клиновыми и винтовыми прижимами, а для страхования от самопроизвольного (случайного) выпадания в зоне техприпусков сверлятся отверстия и деталь с помощью подручных средств, например проволоки, крепится к форме корзины. Такая койструкция не обеспечивает высокого качества поверхности детали, а жесткое крепление детали при нагреве из-за большого коэффициента линейного расширения приводит к образованию

831813

Формула и з о брет е ния 0

65 гофровых складок трудно поддающихся исправлению или йоследующей обработке, например штамповке. При опускании нагретой корзины с деталью в бак с жидкостью происходит самопроизвольное ее опрокицывание (непотопляемость), требующее специальных устройств (направляющих) или дополни-. тельного груза. Все это приводит к дополнительным затратам труда и материалов.

Наиболее .близкой по технической сущности к предлагаемой является установка для закалки, содержащая нагревательную печь, закалочный бак, устройство для крепления детали, выполненное в виде корзины со стойками, механизм загрузки, выгрузки и транспортирования деталей (3J.

Однако на этой установке невозможна закалка листов одинарной Или двойной кривизны из-за их деформации в печи при высокой температуре нагрева. Кроме того, установка характеризуется увеличенной площадью и объемом эакалочного бака по сравнению с площадью и объемом нагревательной печи и неполным использованием объема закалочного бака.

Цель изобретения — повышение качества термообработки.

Для достижения поставленной цели устройство для крепления детали снабжено укрепленными на стойках ограничителями, соединенной с ними гофрированной лентой и закрепленным в нижней части корзины ножом-балансиром, имеющим возможность регулирования, при этом форма корзины соответствует внутреннему контуру детали.

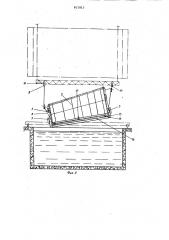

На фиг. 1 и 2 изображена предлагаемая установка для закалки; на фиг. 3 — устройство для крепления деталей.

Устройство содержит корзину состоящую из швеллерного и трубчатого каркаса 2, на торцах которого выполнены площадки 3 для крепления к ним ножа-балансира 4, площадка 5 с упором б для фиксирования, например, детали 7, и пластина 8, соединенная с серьгами 9 и 10, сопрягаемыми с траверсой 11. В основании каркаса 2 расположены фиксатор 12 и стойки 13 с ограничителями 14, имеющими упоры

15 для детали 7, кронштейны 16 под стяжную ленту 17, жестко соединенную с гофрами 18 и гофровыми корытообраэными прокладками 19> и стяжную ленту 20, жестко соединенную с гофрами 18, при этом ленты 17 и 20 имеют съемные ручки 21. В торце каркаса 2 выполнены трубчатые стойки 22 с ограничителем 23, предотвращающим смещение стяжных лент 17 и 20, с отверсти. .ями 24 и фиксатором 25.

Подъем и опускание корзины 1 производится, например, цепной чалкой

26 механизма подъема и опускания в

5О печь 27 или в закалочный бак 28 с охлаждающей жидкостью 29. Загрузка деталей 7 в корзину производится с помощью чалки 30 кран-балки 31, перемещение корзины 1 с деталью 7 в рабочую зону печи осуществляется тележкой 32 с электроприводом.

Устройство работает следукщим образом.

Деталь 7 с помощью чалки 30 кранбалки 31 закладывается в корзину 1 до упоров 15 и 6 и закрепляется стяжными лентами 17. Натяжка ленты производится ручкой 21 и фиксируется в отверстии 24 ограничителя 23 -штырем 25.

Таким же образом закладывается вторая деталь 7 и закрепляется стяжными лентами 20, после чего тележка 32 с электроприводом перемещается в рабочую зону печи 27, где корзина 1 посредством серег 9 и 10 фиксируется на траверсе 11, подсоединяемой к цепной чалке 26 механизма загрузки. По. достижении соосности камеры печи 27 открываются откатные щиты проема, и корзина поднимается во внутрь печи.

Откатные щиты закрывают и осуществляют нагрев корзины с деталью, а тележка 32 с электроприводом отводится в нейтральное положение.

По истечении времени выдержки изделий при температуре закалки откатные щиты открывают и опускают корзину с изделиями в закалочную жидкость 29, причем для предотвращения всплывания корзины угол погружения основания устройства с деталями 7 в охлаждающую жидкость составляет 5-30 к ее поверхо ности (при угле, меньшем 5, повышао ется вероятность опрокидывания и непотопляемости корзины, а угол больше

30 приводит к увеличению технологической высоты производственного участка и печи) . Для предотвращения опрокидывания корзины выполнен нож-балансир

4 . После охлаждения корз ину поднимают и опускают на тележку 32, цепная чалка 26 отсодиняется и тележка отводится на загрузочную площадку, где готовые детали снимаются. После этого цикл повторяется.

Применение стяжных лент позволяет при фиксированном положении детали свободно изменять линейные размеры при нагреве в печи без образования гофровых складок, т . е . повышает к ачество термообработки.

Установка для закалки деталей, содержащая нагревательную печь, закалочный бак, устройство для крепления детали, выполненное в виде корзины со стойками, механизм загрузки, выгрузки и транспортирования деталей, отличающаяся тем; что, с целью повышения качества термообра831813

28 ботки, устройство для крепления детали снабжено укрепленными на стойках ограничителями, соединенной с ними гофрированной лентой и закрепленным в нижней части корзины ножом-балансиром, имекицим возможность регулирования, при этом форма корзины соответствует внутреннему контуру детали.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 377180, кл. В 21 D 3/00, 1973.

2. Авторское свидетельство СССР

9 329226, кл. С 21 D 1/62, 1972.

3. Авторское свидетельство СССР

9 500257, кл. С 21 0 1/62, 1976.

Заказ 3573/63

Тираж 618 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Марковский

Редактор И. Николайчук Техред Н. Келушак Корректор М. Коста