Система маслоснабжения узловтрения и исполнительных механизмов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик р«832237

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное и авт. свид-ву (51)М. Кл. (22) Заявлено 29.08.78 (21) 2657104/24-06 с присоединением заявки ¹

16 N 7/38

Государственный комитет СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 230581 Бюллетень Йо19 (53) УДК 621. ВМ (088. 8) Дата опубликования описания 23. 05 . 81 (72) Автор изобретения

В.Н.Зеленин

4 ь

1 .3

Уральский филиал Всесоюзного дважды, ордена Трудоврфо .

Красного Знамени теплотехнического научно-,. исследовательского институт им. Ф.Э. дэержинского (21) Заявитель (54) СИСТЕМА МАСЛОСНАБЖЕНИЯ УЗЛОВ ТРЕНИЯ

И ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ

Изобретение относится к системам маслоснабжения, преимущественно узлов трения и исполнительных механизмов турбоагрегатов и другого оборудования тепловых и атомных электростанций.

Известна система смазки узлов трения паровых турбин, содержащая основной бак, насосы, охладители, промежуточную напорную емкость между основным баком и насосом, подключенную к напорной линии после охладителя (1).

Недостатками такой системы являются большая протяженность и раэ- 15 ветвленность линий всасывания и нагнетания, большое количество в этих линиях стыков, разъемов, запорно-регулирующей арматуры, высокий перепад давления масла в охладителях, 20 загрязнение и потери масла в системе, что существенно снижает надежность маслоснабжения.

Известна также система маслоснабжения узлов трения и 1сполнитель- 25 ных механизмов, преимущественно паровых турбин, содержащая основной и напорный баки с патрубками, между которыми включен насос с всасывающей и напорной линиями„ охладитель, ли- 30 нии слива и подачи узлов смазки и линии перелива масла f2j.

Однако большое количество рабочего, резервного и аварийного оборудования, запорно-регулирующей арматуры неизбежно приводит к удлинению линии подачи, увеличению количества стыков и разъемов и является причиной недостаточной их надежности.

Возможное нарушение плотности и герметичности маслопроводов, разъемов, арматуры, уплотнений трубных досок охладителей (из-эа большого перепада давления между маслом и охлаждающей водой) поломки и замена оборудования, арматуры связаны с постоянными или периодическими потерями масла из маслосистемы, замасливанием оборудования, охлаждающей и сточной вод внутренних водоемов, рек и каналов.

Цель изобретения — повышение надежности и эффективности защиты окружающей среды.

Укаэанная цель достигается тем, что система снабжена подключенным к линии слива промежуточным баком с линией перелива, в которую включен охладитель, патрубки раэмещены внутри баков и оснащены стаканами

832237

20 охватывающими их с зазором, а в днищах и стенках стаканов напорной и переливной линий выполнены отверстия.

При этом линия перелива промежуточного бака сообщена с всасывающей линией насоса, а патрубки всасывающей и напорной линий расположены выше

l рабочего уровня масла в баках.

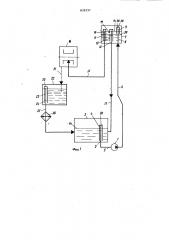

На фиг. 1 представлена принципиальная схема системы маслоснабжения;на фиг.2 — то же, с дополнительной переливной линией и гидрозатвором, Насос 1 сообщен с основным баком 2 через вертикальный патрубок 3 размещенный с зазором в стакане 4, и всасывающую линию 5. Напорная линия б насоса 1 подключена к на1 порному баку 7, напорный патрубок 8 которого размещен в стакане 9, патрубок 10 подачи — в стакане 11,. а патрубок 12 перелива — в стакане

13. В напорном баке 7 установлен рабочий уровень 14 масла. Напорный бак 7 линией 15 подачи сообщен с узлом 16 смазки, например подшип" ником турбины. Основной бак 2 через линию 17 перелива и патрубок 12 пе- 25 релива, между которыми размещен гидроэатвор 18, связан с напорным баком 7. В стакане 13 выполнено боковое отверстие 19, расположенное между рабочим уровнем 14 и нижним допустимым уровнем 20.

К линии 21 слива масла с подшипников 16 подключен промежуточный бак 22, патрубки 23 перелива которого расположены с зазором в стаканах 24. На линиях 25 перелива промежуточного бака 22 установлены охладители 26, линии 27 перелива ко торых подключены к основному баку

2 и к всасывающей линии 5 насоса 1.

Стакан 9 снабжен отверстием 28, 4О а линия 29 отсоса подключена к днищу

30 стакана 4 и патрубку 12 перелива после гидрозатвора 18. Стаканы 4,9, 11,13 и 24 выполнены съемными, расположены днищами 30 вверх и уста- 45 новлены с кольцевыми зазорами между ними и патрубками 3,8,10,12 и 23.

Промежуточный бак 22 расположен, выше основного бака 2 на величину гидравлического сопротивления масля- ð ного тракта охладителя 26 при номинальном расходе, выраженную в единицах измерения высоты столба жидкости. Вертикальный и напорный патруб ки 3 и 8 расположены (выведены) выше рабочего уровня 14 масла в баках

2 и 7.

При работе насоса 1 масло из основного бака через кольцевой зазор между стаканом 4 и патрубком

3 подается по всасывающей и напорной, dO линиям 5 и б насоса 1 в напорный бак 7. Для обеспечения постоянства подачи напорный бак 7 содержит напорный патрубок 8 с охватывающим его стаканом 9, патрубок 10 подачи 65 со стаканом 11 и патрубок 12 перелива со стаканом 13. Стакан 9 на напорном патрубке 8 предотвращает свободное выбивание и струйное истечение масла в газовоздушной атмосфере бака 7, интенсивное перемешивание масла с воздухом и его загрязнение.

В условиях нормальной эксплуатации в напорном баке 7 поддерживается определенный рабочий уровень 14 масла, под действием которого по патрубку 10 подачи и линии 15 подачи оно подводится к подшипнику

16 и другим потребителям (узлу смазки). В условиях эксплуатации и аварийных ситуациях стакан 11 ограничивает содержание воздуха и других примесей в масле перед подшипни" ком 16, образование воронок и предотвращает срыв подачи.

Уменьшение расхода масла при изменении режима работы установки, которая снабжена предлагаемой системой маслоснабжения, вызывает переполнение напорного бака 7 и отвода его патрубком 12 перелива по линии 17 перелива в основной бак 2.

Гидрозатвор 18 (фиг.2) на вертикальном участке линии 17 перелива поддерживает в замкнутом объеме переливной линии 17 и патрубке

12 перелива стабильное разрежение вследствие выноса потоком пузырьков воздуха. Слив масла продолжается до тех пор, пока через отверстия 19 в стакане 13 не проникнет воздух и в патрубке 12 перелива не упадет разрежение.

Отработавшее в подшипниках 16 нагретое масло по линии 21 слива поступает в промежуточный бак 22, отсасывается от примесей и через патрубок 23 перелива по линии 25 перелива через охладитель 26 сливается в основной бак 2. После охладителя 26 по линии 27 перелива (фиг.2) масло может поступать прямо во всасывающую линию 5 насоса 1.

При возникновении неисправности в напорной линии б или в насосе 1 включается дополнительная резервная система, а напорная линия б путем поднятия съемных стаканов 4 и 9 патрубков 3 и 8 выводится из эксплуатации. Аналогично решаются эти вопросы при возникновении неисправностей в охладителях 26 и линиях

25 и 27 перелива.

Удаление масла из выведенного в резерв участка линии и оборудования, при необходимости его ремонта, производится путем применения известных дренажных систем или сливных пробок при поднятых соответствующих съемных стаканах патрубков, ограничивающих этот участок. Выполнение отверстия 28 в днище 30 стакана 9 предотвращает возникновение обратного

832237 перелива масла из напорного бака 7 при останове насоса 1 и исключает необходимость подъема стакана 9 при возникновении неисправности в напорной линии б. После остановов, связанных со сбросом масла из напорой линии 6 и основного бака 2,за( олнение всасывающей линии 5 и вертикального патрубка 3 упрощается выполнением линии 29 отсоса, соединящей стакан 4 с вертикальным участком линии 17 перелива.

Патрубки 3,8,10,12 и 23 баков

2,7 и 22 со съемными стаканами 4,9, 11, 13 и 24 обеспечивают нормальную эксплуатацию и ремонт оборудования и узлов системы маслоснабжения;вы- 5 полняя роль арматуры типа вентилей, задвижек, обратных клапанов,стакан с отверстием в стенке или днище).

Это сокращает потери масла через разъем, потерю давления и протяжен- Щ ность линии. подачи, значительно упрощает схему. Кроме того, съемные стаканы на патрубках предотвращают дополнительную струйную аэрацию, загрязнение масла,.образование воронок и обеспечивают систематический отвод загрязненных порций по линии перелива.

Установка промежуточного бака с охладителем в его линии перелива позволяет максимально снизить давление масла и охлаждающей среды в охладителе, ликвидировать пульсации давления, воздействующие на плотность элемента теплообмена охладителя, уменьшить вероятность аварийного разрушения, а следовательно предотвратить загрязнение окружающей среды и повысить надежность маслоснабжения агрегата.

Формула изобретения

1. Система маслоснабжения узлов трения и исполнительных механизмов, преимущественно паровых турбин, содержащая основной и напорный баки с патрубками, между которыми включен насос с всасывающей и напорной линиями, охладитель, линии слива и подачи узлов смазки и линии перелива масла, отличающаяся тем, что, с целью повышения надежности и эффективности защиты окружающей среды, система снабжена подключенным к линии слива промежуточным баком с линией перелива, в которую включен охладитель, патрубки размещены внутри баков и оснащены стаканами, охватывающими их с зазором, а в днищах и стенках стаканов напорной и переливной линий выполнены отверстия.

2. Система по п.1, о т л и ч а ющ а я с я тем, что линия перелива промежуточного бака сообщена с всасывающей линией насоса.

3. Система по п.1, о т л и ч а ющ а я с я тем, что патрубки всасывающей и напорной линий расположены выше рабочего уровня масла в баках.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 375443, кл. F 16 N 7/38, 1973.

2. Система маслоснабжения турбоагрегата 500 МВт.Харьковский турбинный завод, чертеж Р Б-82Д1, 1967.

832237

У1Ф X N

Фиг.

Тираж 679 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3150/28

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

Составитель В. Гудоров

Редактор Н. Егорова Техред Т. Маточка Корректор Ю. Макаренко

«Г