Способ получения портландцементногоклинкера

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. свил-ву— (22) Заявлено 12. 12.78 (21) 2695130/29-33 (53)М. Кд.

С 04 В 7/44 с присоединением заявки М (23) Приоритст—

Гвсударственикй кокктет

ССС9 па делам кзобретенкй в OTKpblTNN

Опубликовано 30,05.81. Бюллетень М 20

Дата опубликования описания 03,06.81 (53) УДК666 91/

/94,542 (088,8) (54) СПОСОБ ПОЛ УЧЕНИЯ ПОРТЛАНДБЕМЕНТН ОГО.

КЛИНКЕРА

Изобретение относится к производству портландцемента.

Известен способ производства портланддементного клинкера, заключающийся в предварительной раздельной тепловой обработке глинистого и карбонатного ком5 понентов с последующим обжигом jl).

Наиболее близким к предлагаемому является способ получения партландце ментного клинкера путем обжига термо» .т0 обработанной сырьевой смеси состава, %: СаО . 5 1, 70-80, 35; %0 т 1 2,50ЗО, 50; АЕ О 3,00 11,00; Fe Og

2,20-7,00, Температура спекания клинкера равна 1450 Ñ 2 J.

Недостатком известного способа получения портландцементного клинкера является высокая температура спекания, Бель изобретения — интенсификация процесса обжига.

Поставленная цель достигается тем, что в способе получения портландцемент= ного клинкера путем обжига термообработанной сырьевой смеси состава, мас.%:

Са0 51,70-80,35; ЯО 12,50-30,50;

АВ О 3,00-11,0; Fe О 2,20-7,00, термообработке при 1000-1250 С подвергают часть смеси состава: СаО

45,00-59,90; GiOg 4,05-10>55; А 0

0,10-5,97; Fe О 0,61- 3,03 в количестве 50-80, а при 1000-1200 С оставшуюся смесь состава: СаО 6,7020э45э &О g 8е45 1 9э951 A ) 032 90

5,03; Fe Og 1,59-3,97 в количестве

20-50% с последующим их смешением и обжигом при 1300-1350 С.

Преимущества предлагаемого способа получения партландцементного клинкера состоят в том, что он позволяет значительно снизить температуру образования легкоподвижного расплава и этим акти( визировать процессы спекания. Кроме того, интенсификация минералообразования не требует каких-либо особых добавок и реализуется в смеси из обычных сырьевых материалов обычными технологическими приемами раздельной шихтовки и подогрева ее составных частей.

3 833689 4

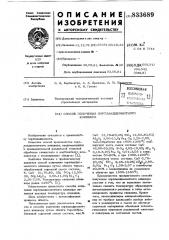

Пример. Готовят сырьевую смесь. 1400 С с выдержкой при заданной темо для получения портландцементного клинке-, пературе 30 мин, затем охлаждают на вора в виде 2-х частей. з духе.

Химический состав сырьевых смесей, Результаты испытаний представлены в представлен в табл. 1. табл. 2.

Согласно изобретению часть 1-й сырьевой смеси нагревают до 1000 С и Результаты испытаний, представленные выдерживают при температуре 30 мин, в табл. 2, показывают, что предлагаемый часть 2-й сырьевой смеси нагревают до способ позволяет из природных сырьевых температуры 1150 С и выдерживают материалов получить цементйый клинкер

30 мин. при температуре 1350 С.

После измельчения обе части смеси Снижение температуры спекания клин-. смешивают в соотношении, мас.%: 1 часть кера приводит к повышению производитель50; 2 часть 50. ности вращающейся печи при сухом спосоПолученную смесь обжигают при темпе- >5 бе производства на 10-12%, расход топратурах: 1250 С, 1300 С, 1350ОС и лива при этом уменьшается на 10-11%.

°

Таблица 1

Состав, вес.%

Сырьевая смесь

СаО - ЯО . " АР О Fe

53,00

7Ä30

14,20

3,03

1,82

13,91

3,96

2,78

Та бл ица 2

Способ Содержание свободной СаО, мас.%, при обжига температуре обжига, С а клинкера

1 Т

Прочность цемента на сжаие, кгс/см, в возрасте, Я. сут

Предлагаемый 1250 1320 1350

3 7 . 28

1400

193,0 471,0 1024,0

256,0 377,0 994,0

13,38 3,25 0,30

15,65 6,52 1,87

1,0

Известный

Формула изобретения

ВНИИПИ Заказ 3918/26 Тираж 660 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Способ, получения портландцементного клинкера путем обжига термообработанной сырьевой смеси состава, мас.%: СаО 51,7080 35; Я О 12,50-30,50; А62 О

3,00-11,0; F е О 2,20-7;00, о т л ич а ю шийся тем, что, с целью интенсификации процесса обжига, термообработке при 1000-1250 С подвергают часть

50 смеси состава: Са0-45,00-59,90;,ЖО

4 05 10 55 A z O O 1

0,61-3,03 в количестве 50-80%, а при

1000-1200аС оставшуюся смесь состава: СаО 6,70-20,45; SjO 8,45-.

19 95 А ОЪ 2 90-5,03; Ре ОЗ

1,59-3,97 в количестве 20-50% с последующим их смещением и обжигом при

1300-1350 С, Источники информации, 1 принятые во внимание при экспертизе

1 ° Авторское свидетельство СССР

No 415244, кл. С 04 В 7/44, 1972.

2. Бутт Ю. М. и др. Технология вяжущих материалов. М., 1965, с, 164167 "с, 341-344.