Способ получения стали

Иллюстрации

Показать всеРеферат

Саюз Саеетсммх

Сецмаммстмчвснми

Респубнмн

<»>834151 (61) Дополни гельное к авт. свид-ву— (22) Заявлено 02.10.79 (21) 2822769/22-02

;(51) М.К .

М. Р, Меньшиков, Ю. А. Чернов, С. С. Ба кума, А. Ф. Вишкарев - -"" " ":

lO; М. Крут, С. И. Дьяков, Ю. В. Лапинер, Ю. С.;Хитриков -"-;.;;. и 3. Х. Абдулхаков (72) Авторы нзобретення

P1) Заявнтель (54) СПОСОБ ПОЛУЧЕНИЯ СТАЛИ

Изобретение относится к черной металлургии и может быть использовано при производстве высококачественной стали.

Известен способ получения стали с низкой концентрацией серы путем обработки стали в ковше при выпуске синтетическим шлаком, который готовится в отдельноМ шлакоплавильном агрегате 11) .

Наиболее близким к предлагаемому по технической сущности и достигаемому эф-, фекту является способ получения стали, включающий выплавку в сталеплавильном агрегате, последующее вакуумирование расплава, окисление примесей газом, обработку нейтральным газом и десульфацию, причем десульфаторы в количестве 1,0 —.! 5,0кг/т вводят в расплав в процессе вакуумирования одновременно с обработкой нейтральным газом 12).

Однако известный способ ие обеспечивает высокой скорости и степени десульфации и требует болыного расхода десульфатора.

Эго обусловлено тем, что удаление серы в сталеплавильных процессах протекает, в основном, по реакции (СаО) + )8) (t:aS) + 101 11) 2

Из выражения константы равновесия реакции следует (%Я = © (%О1 (2)

< Чс.б %. где К . — константа равновесия реакции; и Q — активности компонентов

5 шлака; и f — коэффициенты актвности эле. о ментов металла.

Таким образом, для достижения высокой степени десульфурации требуется низкая концентрация кислорода в расплаве, а в известном способе поддерживается относительно высокая концентрация кислорбда, так как наряду с операцией десульфурации производят окисление примесей окислитель15 ным газом. Кроме того, в известном способе десульфурация протекает с низкой скоростью, поскольку он предполагает использование твердого десульфуратора. В атом случае большое значение приобретает величина. межфазной поверхности йеталл-десульфуратор, т. е., практически, степень измельчения материала. В известном способе применяют материал лишь относительно крупной фракции; так как в условиях работаю834151!

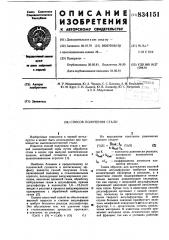

Содержание серы,%

Расход десульфу ратора (синтетического шлака), кг/т

Способ

1»«» «I»

« «» после обработки еред обработкой

0,034

0,018

3,0

0,035

О,O33

0,027

0,033

0,033

20,0

О,О 1 4 щего вакуумного насоса порошкообразные материалы выносятся из вакуумной камеры.

Перемешивание металла путем продувки аргоном не устраняет укаэанного недостатка, поэтому для достижения высокой степени удаления серы требуется высокий расход десульфуратора (до 15 кг/т).

Цель изобретения — увеличение скорости и степени удаления серы и уменьшение расхода десульфуратора при проведении десульфурации стали в процессе внепечного вакуумирования.

Поставленная цель достигается тем, что десульфуратор в количестве 0,5 — 2,0 кг/т вводят в раскисленный металл одновременно с коксом или десульфуратор наносят на поверхность кокса, который вводят в вакуумную камеру в процессе вакуумирования.

Увеличение степени десульфурации обеспечивается за счет ввода десульфуратора в раскисленный металл одновременно с коксом. Увеличение концентрации углерода в сТали приводит к повышению активности серы, что способствует уменьшению ее концентрации в металле. В зоне растворения кокса в условиях вакуума достигается большая концентрация углерода, низкая концентрация кислорода, высокая концентрация окиси кальция, а также обеспечивается интенсивное перемешивание за счет выделения газообразной окиси углерода непосредственно в зоне реакции. Все эти факторы способствуют достижению низких концентраций серы.

Поскольку кокс - — пористый материал, то нанесение десульфуратора на его поверхность за счет повышения реакционной поверхности и контакта реагирующих веществ существенно увеличивает скорость удаления серы и требуется меньший расход десульфуратора (0,5 — 2,0 кг/т). Менее 0,5 кг/т десульфуратора вводить нежелательно, так как при малом количестве вводимого материала возрастает величина относительных

Предлагаемый с нанесением извести на поверхность коксе

Известный с использованием кусковой известя

Классический мартеновский

Мартеновский с обработкой в ковше синтетическим шлаком потерь его, например при транспортировке, загрузке и других технологических операциях. Увеличение расхода десульфуратора более 2,0 кг/т также нежелательно, поскольку при дополнительных затратах это практически не приводит к,.увеличению степени удаления серы.

Способ наиболее целесообразно осуществлять при .циркуляционном вакуумировании стали, поскольку исходные материалы вводят непосредственно в металл (шлаковая фаза в вакуумной камере отсутствует), при этом обеспечивается высокая активность

СаО, близкая к единице, что согласно уравнению (11) способствует увеличению степени удаления серы. В указанном методе вакуумирования имеется воэможность удаления продуктов реакции иэ вакуумной камеры в шлаковую фазу, находящуюся в ковше.

Благодаря прохождению материала через высокий столб металла существенно возрастает межфазная поверхность контакта с металлом, способствуя увеличению степени и скорости удаления серы

Пример. Проводят две плавки стали

Ст 40Х. Сталь выплавляют в 120-тонной мартеновской печи с последующим вакуумированием циркуляционным методом полностью раскнсленного металла и содержанием углерода на 0,10% ниже заданного.

В процессе вакуумирования из бункеров вакуумной камеры в металл вводят кокс в количестве 1,5 кг/т и в качестве десульзв фуратора — известь в количестве 1,5 кг/т.

Йа одной плавке вводят кусковую известь, на второй плавке известь наносят на поверхность кокса. Для этого раствором мерного количества извести заливают кокс и прокаливают в сушильной печи при темпе- . ратуре 700 — 900 С.

Полученные результаты в сравнении с классическим мартеновским способом получения стали и с обработкой стали в ковше при выпуске синтетическим шлаком представлены в таблице.

Как видно из таблицы, предлагаемый способ при существенном сокращении расхода десульфуратора обеспечивает высокую степень удаления серы и может конкурировать по этому показателю с обработкой стали в ковше синтетическим шлаком.

Использование предлагаемого способа для получения высококачественной стали вместо применяемого в настоящее время способа, включающего обработку синтетическим шлаком с последующим вакуумированием, значительно упрощает технологическую схему производства, так как исключает использование .шлакоплавильного агрегата и существенно сокращает грузопотоки в цехе, особенно в период выпуска. плавки.

Экономическая эффективность складывается из разницы стоимости обработки стали синтетическим шлаком (6 — 7 руб./т) и стоимости затрат на приготовление кокса и извести (1 — 2 руб./т) и составляет 4,0—

5,0 руб. на 1 т стали, 834151

Формула изобретения

1. Способ получения стали. включающий выплавку ее в сталеплавильном агрегате, последующее вакуумирование, десульфурацию в процессе вакуумирования, отличающийся тем, что, с целью увеличения скорости и степени удаления серы, уменьшения расхода десульфуратора, десульфуратор вводят в раскисленную сталь одновременно с коксом в количестве 0,5 — 2,0 кг/т.

le 2. Способ по п. 1, отличающийся тем, что десульфуратор наносят на поверхность кокса, который вводят в вакуумную камеру в процессе вакуумнрования.

Источники информации, 1 принятые во внимание при.экспертизе

1. Воинов С. Г., Шалимов А, Г., Калин иков Е. С. и Косов Л. Ф. Рафинирование стали синтетическими шлаками. М., «Ме-. таллургия», 1970, с. 464.

2. Авторское свидетельство СССР

20 ¹ 551374, кл. С 21 С 5/52, 1977.

Составитель А. Кербаков

Редактор И. Михеера Техред А. Боикас Корректор В. Бутяга

Заказ 4008 48, Тираж 6 I 8 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и от крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4