Сталь

Иллюстрации

Показать всеРеферат

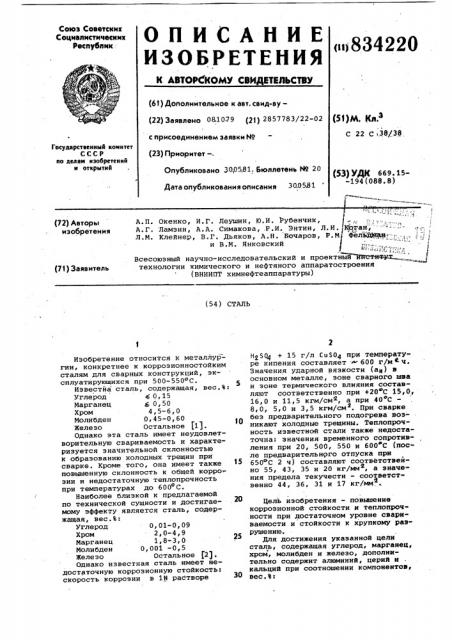

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ пн834220

Союз Советскик

Социалистических

Республик.

К АетОВбКОМУ СВИДИтИЛЬСтВЬ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 08.1079 (21) 2857783/22-02 с присоединением заявки Йо (23) Приоритет—

Опубликовано 300581 Бюллетень Н9 20

Дата опубликования описания 300581 (53)м. Яд.З

С 22 С 138/38

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 669. 15-194 (088. 8) I

А.П. Окенко, И.Г. Леушин, Ю.И. Рубенчик, A.Ã. Ламзин, А.А. Симакова, .Р.È. Энтин, Л.И. фиан, Л.М. Клейнер, В.Г. Дьяков, A.Н. Бочаров, Р.М фельЮй к "-. и В.М. Янковский

I.I Г )

* .. технологии химического и нефтяного аппаратостроения (ВНИИПТ химнефтеаппаратуры) (72) Авторы изобретения (7! ) Заявитель (54) СТАЛЬ

Изобретение относится к металлургии, конкретнее к коррозионностойким сталям для сварных конструкций, эксплуатирующихся при 500-550ОС.

Известйа сталь, содержащая, вес.%:

Углерод 5 0,15

Марганец с 0,50

Хром 4,5-6,0

Молибден 0,45-0,60

Железо Остальное (1).

Однако эта сталь имеет неудовлетворительную свариваемость и характеризуется значительной склонностью к образованию холодных трещин при сварке. Кроме того, она имеет также повышенную склонность к общей корро» зии и недостаточную теплопрочность при температурах до 600оС.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь, содержащая, вес.%:

Углерод 0,01-0,09

Хром 2, 0-4,9

Марганец 1, 8-3, 0

Молибден 0,001 -0,5

Железо Остальное (2).

Однако известная сталь -имеет недостаточную коррозионную стойкость: скорость коррозии в 1N растворе

HgSO4 + 15 г/л CuS04 при температуре кипения составляет 600 г/м ч.

Значения ударной вязкости (аи) в основном металле, зоне сварного шва и зоне термического влияния составляют соответственно при +20 С 15,0, 16,0 и 11,5 кгм/смй, а при 40 С

8,0, 5,0 и 3,5 кгм/см . При сварке беэ предварительного подогрева возникают холодные трещины. Теплопрочность известной стали также недостаточна: значения временного сопротивления при 20, 500, 550 и 600 С (после предварительного отпуска при

650 С 2 ч) составляют соответствейно 55, 43, 35 и 20 кг/мм, а значения предела текучести — соответственно 44, 36, 31 и 17 кг/мм .

Цель изобретения — повьапение коррозионной стойкости и теплопрочности при достаточном уровне свариваемости и стойкости к хрупкому разрушению.

Для достижения указанной цели сталь, содержащая углерод, марганец, хром, молибден и железо, дополнительно содержит алюминий, церий и кальций при соотношении компонентов, 30

834220

Таблица 1

Содержание, вес.

Плавка

Примеси

) I

Се

Предлагаемая:

1 0,042 7,03 1,82 0,41 0,12 0,012 0,01 0,008 0,012 0,15

2 0,068 8,10 2,45 0,50 0,20 0 021 0 03 0,004 0,014 0 13

3 0,091 8,86 3,02 0,58 0,30 0,058 0,06 0,003

0,013 0,12

Известная

0, 010,09

2,04,9

1,83,0

0,0010,5

Не определяется

Углерод 0,04-0,09

Марганец 1,8-3,0

Хром 7,0-9,0

Молибден 0,4-0,6

Кальций 0,1-0,3

Церий О, 01-0, 06 5

Алюминий О, 01-0, 06

Железо Остальное

Плавку приводят в 50 кг в индукционной печи. Слитки весом по 25 кг куют на сечение 40х150 мм, нагрев под )g ковку осуществляют при 1100-1150 C.

Затем производят горячую прокатку до сечения 10х200 с охлаждением на воздухе. Прокат отпускают при 650 С

2 ч с последующим охлаждением на воздухе.

В табл. 1 приведен химический состав стали лабораторных плавок.

В табл. 2 приведены данные о коррозионной стойкости.

Как видно из табл. 2, скорость коррозии по общей потере в весе в

2,3 меньше для предлагаемой стали по сравнению с известной. Стойкость к сероводородному растрескиванию при нагрузке 0,8 от предела теку- 25 чести для предлагаемой стали в

1,7 раза выще, чем у известной.

Механические свойства и результаты испытаний на длительную прочность приведены в табл. 3 30

Следовательно, предлагаемая сталь после отпуска при 650 С 2 ч и охлаждения на воздухе обладает повышенными прочностными свойствами.

Предел прочности на 31, 21, 14 и 15% выше при температурах. испытаний 20, 500, 550 и 600 С соответственно при сохранении пластических свойств на уровне значений известной стали.

Испытания на длительную прочность проводят на металле плавки оптимального состава. Длительная прочность предлагаемой стали при рабочих температурах 500, 550, 600 С на 50, 30 и 20% соответственно выше длительной прочности известной стали.

Испытания на свариваемость предлагаемой стали проводят с использованием технологических "крестовых" проб. Такая проба позволяет судить о склонности к образованию холодных трещин при сварке. Сварку осуществляют полуавтоматически в защитной среде (СО ) при 1=180 А, Up = 20-21В со скоростью 11 м/ч. Сварку проводят беэ предварительного подогрева. Микротрещин в металле зоны термического влияния не обнаруживается.

В табл. 4 приведены значения ударной вязкости металла, неподверженного нагреву при сварке и металла зоны термического влияния.

Как видно из табл. 4, ударная вязкость металла вне эоны термовлияния предлагаемой и известной стали находится на одном уровне. Однако при воздействии сварочного тепла (в зоне термовлияния) ударная вязкость известной стали заметно уменьшается, особенно при отрицательных температурах, в то время как ударная вязкость предлагаемой стали в зоне термовлияния при комнатной и, что особенно важно, при пониженной температуре до -40 С сохраняется на высоком уровне: 7,0 против

3,5 кгм/см соответственно.

Высокие значения ударной вязкости в зоне термовлияния обеспечивают высокую стойкость к хрупкому разрушению сварных конструкций, что имеет большое значение при их изготовлении.

834220

Таблица,2

Вв 2

Сталь кг/мм

Скорость коррозии в 1М растворе

НySOg+15 г/л Сu504 при температуре кипения, г/м ч

Время до разрушения при нагрузке 0,80о в среде 20% Н SO@ +

+ 30 г/л МаС1, ч

Предлагаемая 70,0

550

260

Изйестная 55,0

320

600

Таблица 3

Относительное сужение

ЕРу

Температура, C

Предел прочнос ти, Ы8 кг/мм +

Относительное удлине— ние,Дб, Ъ

Плавка

65,3

51,0

75,6

22,3

500

40,8

17,1

77,2

31,1

80,3

550

18,4

92,1

23,4

19,8

19,3

600,20

71,8

52,3

17,6

19,2

500

42,0

13,2

12,0

78 7

14,5

550

36,8

88,2

9,0

21,0

17,4

23,3

600 70,0

19,7

70,0

50,5

72,5

15,8

50,5

45,0

500

81,0

550,88, 5

600

Известная

20

25,0

13,0

79,0

19,0

500

9,0

83,0

18,0

7,5

15,0

20

600

Предлагаемая:

46,1

37,2

52

41,7

40,3

25,3. Предел текучесо кг/мм

35,0

20,5

16,6

17,6

63,6

70,0

Длительная прочнос Tb i Gqpppp< кг/мм

834220

Таблица 4

Ударная вязкость, аИ, кгм/см

Плавка

Температура, OC

Металл вне зоны сварки

Зона термовлияния

Предлагаемая:

13,7

14,1

+20

-40

8,6

7,0

+20

16, О.

14,5

-40

10,5

9,0

+20

13,1

13,0

8,2.

8.0

Известная:

11,5

+20

15 0

3 5

-40

8,0 формула изобретения

Составитель С. Деркачева

ТехредН.Ковалева Коррек тор С . Щомак

Редактор М. Митровка

Заказ 4013/52 Тираж 681 Подписное

ВНИИПИ Государственного Комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Сталь, содержащая углерод, марганец, хром, молибден и железо, отличающаяся тем, что, с целью повышения коррозионной стойкости и теплостойкости при сохранении свариваемости и стойкости к хрупкому разрушению, она дополнительно З5 содержит алюминий, церий и кальций при следующем соотношении компонентов, \ вес.%г

Углерод 0,04-0,09

Марганец 1,8-3,0

Хром 7,0-9,0

Молибден 0,4-0,6

Алюминий 0,01-0,06

Церий 0,01-0,06

Кальций 0,1-0,3

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. ГОСТ-5632-72.

Сталь марки 15х5М.

2. Авторское свидетельство СССР

В 536250, кл. С 22 С 38/38, 1977.