Коррозионностойкая сталь

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 121079 (21) 2827927/22-02 (53)M. КЛ.

С 22 С 38/44 с присоединением заявки Hо (23) Приоритет

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 300581. бюллетень Н9 20

Дата опубликования описания 300531 (53) УДК 669. 14..018.528-194(088.8) С.А. Голованенко, Л.A. Писаревский. И.Н. Мелркумов

Л.И. Пивоварова, Л.Д. Рольщиков, С.А. Терских, И.И. Крымчанский, Х.Н. Белалов и И.Н. Кошиц (72) Авторы изобретения

Центральный ордена Трудового Красного Знамени научно-исследовательский институт черной металлургии им. И.П. Бардина (71) Заявитель (54) КОРРОЗИОННОСТОЙКАЯ СТАЛЪ

Изобретение относится к черной металлургии, в частности к нержавеющим высокопрочным деформируемым сталям, используемым для изготовления высокопрочной коррозионностойкой проволоки или ленты.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является корроэионностойкая сталь, содержащая (1), вес.%s

Углерод О, 21-0, 27

Кремний До 0,60

Марганец До 1,00

Хром 14,5-16,0

Никель 4;"0-7т О

Молибден 2,7-3,2

Азот До 0,09

Железо Остальное

Недостатками известной стали являются высокая склонность к корроэионному растрескиванию и питтинговой коррозии в хлоридсодержащих средах, а также низкая способность к упрочнению при холодной деформации.

Цель изобретения — устранение склонности к корроэионному растрескиванию и питтинговой коррозии в хлоридсодержащих средах, повышение способности к упрочнению при ее холодной деформации.

Поставленная цель достигается тем, что коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никелЪ, молибден, азот и железо, дополнительно содержит церий при следукщем соотношении компонентов, вес.%:

Углерод 0,16-0,27

Кремний 1,1-1 9

Марганец 0,3-0,8

Хром 17,5-19,5

Никель 3,5-4,9

Молибден 2,7-3,5

Церий О, 005- О i 0 3

Азот О, 10-0, 19

Железо Остальное

Сталь может содержать примеси, включающие, вес.%:

Сера До 0,020

Фосфор До 0,035

В лабораторных условиях выплавлено 7 опытных плавок сталей, химический состав которых приведен в табл. 1.

834223

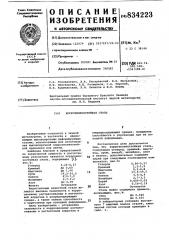

Таблица 1

Содержание компонентов, вес.В

Плавка

1 0,26 1,64 0,30 18,05 4,90 3,06 0,15 0;02

2 0,24 1,10 0 51 17,92 4,70 3,17 0,14 0,005

4,81 3,01 0,11 0,02

3,50 2,70 0,19 0,03

3 0,27 1,63 0,80 17,50

4 0,16 1,20 0,57 18,55

5 0,20 1,90 0,6 3 19,50 4,17 3,50 0,10 0 02

6 0,23 1,15 0,44 17,80 4,90 3,07 0,14

7 0,25 1,75 0,53 18,72 4,33 3,09 0,15 0,10

Сталь выплавляют в открытых индукционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке .на заготовку и при прокатке катанки хорошая. Тем- 25 пературный интервал горячей деформации составляет 1180-900 С. Холодную деформацию стали осуществляют воло- чением проволоки диаметром 1 мм с .суммарным обжатием 60% после закалки gg с 1150в< . Испытания на стойкость стали против коррозионного растрес,кивания и склонности к питтинговой коррозии проводят в 10%-ном растворе

FeClq при статическом напряжении 35

Таблица 2

Механические свойства

Склонность к питтин» говой коррозии

Gs г кгс/мм число скручиваний число перегибов

Сталь

Известная 0,5-2

Склонна 214-220 3-5

4-5

Предлагаемая:

700

5-6

5-6

Не склон- 235-240 . на

700»

То же 230-236 6-7 4-5

245-255 6-7 5-6

4-5

232-240 5-6

227-232 6-7

5-6

228-235 3-4

4-5

200 и

250

"Образцы сняты с испытаний без разрушений.

Время до разрушения в

10%-ном

FeC I3 при напряжении

Оу9(эВ ч

1 растяжения, равном 0,9 G . Стойкость против. коррозионного растрескивания и питтинговой коррозии оценивают по времени до разрушения образцов и появлению питтингов на их поверхности на базе 700-часовых испытаний. Механические испытания стали на растяжение, скручивание и перегиб проводят в соответствии с ГОСТ 10446-63, ГОСТ 1545-63 и

ГОСТ 1579-63.

Свойства образцов предлагаемой стали в сравнении со свойствами известной стали после холодной деформации представлены в табл. 2.

834223

Составитель Л. Суязова

Техред T.Ìàòî÷êà Корректор М. Демчик, Редактор И. Михеева

Заказ 4013/52 Тираж 681 Подписное

ВНИИПИ Государственного ксмитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

ov8 плавки стали предлагаемого состава в отличие от известной стали показывают отсутствие склонности к корроэионному растрескиванию и питтингообразованию. Приведенные результаты испытаний образцов, а 5 также испытаний на межкристаллитную коррозию по методу AN (ГОСТ 60332-58) и общую коррозию в синтетической морской воде свидетельствуют о том, что сталь предлагаемого состава обладает более высокими прочностью и коррозионной стойкостью по сравнению с известной. Сталь плавки 6 показала пониженную коррозионную стойкость, одной из причин которой может быть невысокая чистота поверхности проволоки вследствие ее недостаточной технологичности при волочении. Сталь плавки 7 показала низкую деформируемость, поэтому результаты ее испытаний не приводятся. 20

Предлагаемая сталь технологична при горячей и холодной деформации и рекомендуется для изготовления высокопрочной коррозионностойкой проволоки или ленты, не склонной 25 к корроэионному оастрескиванию и питтинговой коррозии в хлоркдсодержащих средах.

Формула изобретения

Корроэионностойкая сталь, содержащая углерод, азот, хром, никель, молибден, кремний, марганец и железо, отличающаяся тем, что, с целью устранения склонности к коррозионному растрескиванию и питтинговой коррозии в хлоридсодержащих средах, повышения способности к упрочнению при холодной деформации она дополнительно содержит церий при следующем соотношении компонентов, вес.В:

Углерод 0,16-0,27

Кремний 1,1-1,9

Марганец 0,3-0,8

Хром 17,5-19,5

Никель 3,5-4,9

Молибден 2,7-3,5

Церий О, 005-0, 03

Азот 0,10;0 19

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. ТУ 14-1-981-74.