Способ получения листов для офсетнойпечати

Иллюстрации

Показать всеРеферат

(1 1) 835536

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

: Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 13.08.79 (21) 2809482/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.06.81. Бюллетень № 21 (45) Дата опубликования описания 07.06.81 (51) М. Кл.

В 21В 1/38

Государственный комитет (53) УДК 621.77.04 (088.8) по делам изобретений н открытий (72) Авторы /;;,. „"": 11А 7Р1 . „, изобретения А. Ф. Пименов, В. Н. Скороходов, А. И. Трайно, Ю. С. Арт 6йовк„„, " у

Ю. В. Липухин и П. И. Щербаков (71) Заявитель Центральный ордена Трудового Красного Знамени научно- сне РИ®" вательский институт черной металлургии им. И. П. Бардина (54) СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ДЛЯ ОФСЕТНОЙ

ПЕЧАТИ

Изобретение относится к прокатному производству и может быть использовано для получения листов для офсетной печати.

Для офсетного способа печати требуется высокоточный стальной холоднокатаный лист толщиной 0,3 — 0,5 мм, шириной 420—

1400 мм с бездефектной поверхностью 8 — 10 класса отделки и с механическими свойствами, позволяющими производить формовку при установке листа в офсетную машину. 10

Известны способы получения листов, по которым горячекатаные травленые рулоны прокатывают с одновременной подачей эмульсии на непрерывном тонколистовом четырехклетевом стане кварто холодной прокатки до толщины 0,31 — 0,5 мм, отжигают в колпаковых печах и транспортируют к дрессировочному одноклетевому стану кварто, дрессировку полос производят с обжатиями до 2% (1). 20

Недостаток такого способа состоит в том, что металл после дрессировки имеет недостаточную твердость, а это приводит к порче поверхности и изломам от действия изгибающих нагрузок, снижающим стойкость офсетных форм..

Известен также способ получения листов для офсетной печати из низкоуглеродистой конструкционной стали, по которому производят холодную прокатку, отжиг и вто- 30 рую холодную прокатку (дрессировку), причем вторую холодную прокатку осуще.ствляют в валках с различной шероховатостью и с суммарным обжатием 1,5% (21.

Однако листы после второй холодной прокатки вследствие малого наклепа пластичны и имеют твердость, не превышающую 50 ед. HRB. При выполнении отделочных операций и при использовании листов у потребителя их поверхность легко повреждается, появляются изломы в местах концентрации изгибающих нагрузок, источником которых является масса листа или напор жидкости в гальванолинии.

Цель изобретения — повышение механических характеристик и уменьшение поверхностных дефектов листа.

Это достигается тем, что в известном способе получения листов для офсетной печати вторую холодную прокатку осуществляют с обжатием 10 — 45% и затем дополнительно производят обработку полосы знакопеременным изгибом с относительной деформацией 0,8 — 1,2%.

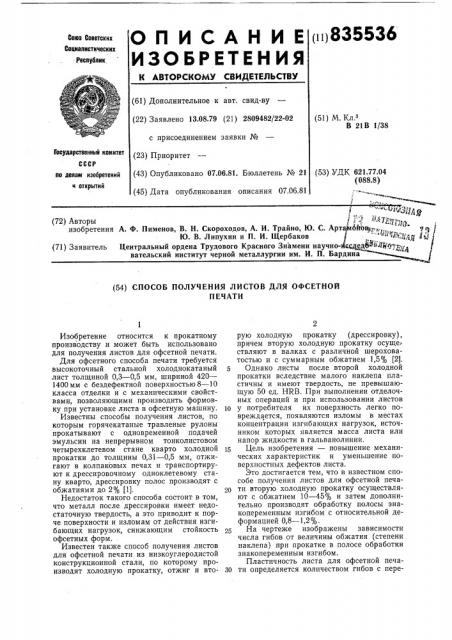

На чертеже изображены зависимости числа гибов от величины обжатия (степени наклепа) при прокатке в полосе обработки знакопеременным изгибом.

Пластичность листа для офсетной печати определяется количеством гибов с пере835536

3 гибами в губках радиусом 2 мм. Установлено, что лист, выдерживающий 30 гибов с перегибом, соответствует требованиям, обеспечивающим достаточную формуемость металла при заправке формы в печатную машину.

Прочностные характеристики стали с увеличением обжатия возрастают, а пластичность уменьшается. При обжатии до 10 / лист обладает высокой пластичностью, но недостаточной прочностью, и его поверхность легко повреждается. Кривая 1 на чертеже является зависимостью числа гибов от величины обжатия при второй прокатке, из которой следует, что лист выдержит 30 гибов после прокатки с обжатием не более 30 / . Обработка знакопеременным изгибом с деформацией 0,8 — 1,2 позволяет получить те же 30 гибов при обжатии до 45 / (кривая 2), что обеспечит увеличение прочности листа без снижения пластичности ниже допустимой величины.

Исследованиями установлено, что при обработке знакопеременным изгибом с деформацией менее 0,8 не обеспечивается заметный рост пластичности листов, а при деформациях более 1,2 / изменяется шероховатость листа, сформированная при второй прокатке, что приводит к снижению качества печатной продукции.

Пример. Низкоуглеродистая сталь в рулонах шириной 500 — 1500 мм с химическим составом (/ ): С (0,09; Мп = 0,2 — 0,4;

Si (0,04; S (0,03; Р (0,025; Cr (0,10;

Ni(0,1; Си(0,15; Al(0,05 со стана горячей прокатки транспортируют к травильному агрегату. После солянокислотного травления полосы подвергают первой холодной прокатке с относительным обжатием 60—

70 /, в валках с шероховатостью R 3,0—

3,5 мкм, что снижает сваривание витков рулонов при отжиге. Прокатные полосы подвергают рекристаллизационному отжигу в колпаковых печах под муфелем при температуре 680 — 730 С. Отожженные полосы прокатывают второй раз на четырехклетевом стане кварто до толщины 0,3—

05 мм с относительным обжатием 10 — 45 /, в валках с шероховатостью 14 2,3 мкм, что обеспечит получение поверхности листа с необходимыми характеристиками микропрофиля. После второй прокатки нагартованный металл имеет высокие прочностные.характеристики, но недостаточную пластичность. Для повышения пластичности такой металл подвергают обработке енакопере1о менным изгибом в роликоправильной машине с диаметром роликов 20 — 70 мм, количество роликов 25 — 50 штук. При этом величина относительной деформации составляет 0,8 — 1,2 /ц. После обработки зна1 копеременным изгибом пластичность и плоскостность металла повышаются.

Технико-экономические преимущества предложенного способа состоят в том, что вторая холодная прокатка позволяет получать при обжатии 10 — 45/ лист с высокой прочностью. Такой лист имеет меньше механических повреждений. Обработка знакопеременным изгибом позволяет повысить пластичность и плоскостность листа, что приведет к увеличению тиражеустойчивости форм.

Формула изобретения

Способ получения листов для офсетной печати из низкоуглеродистой конструкционной стали, включающий холодную прокатку, отжиг, вторую холодную прокатку в шероховатых валках, отличающийся тем, что, с целью повышения механических характеристик и уменьшения поверхностных дефектов листа, вторую холодную прокатку осуществляют с обжатием 10 — 45 / и затем дополнительно производят обработку полосы знакопеременным изгибом с от4о носительной деформацией 0,8 — 1,2 / .

Источники информации, принятые во внимание при экспертизе

1. Шефтель П. И. Технология производства проката. М., Металлургия, 1976, 45 с. 462 — 465, 484 — 485.

2. Авторское свидетельство СССР № 590021, кл. В 21В 1/38, 1976.

835536

Ъ /О

Редактор Т. Клюкина

Корректор Л. Слепая

Заказ 1021/2 Изд. № 395 Тираж 889 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Типография, пр. Сапунова, 2 с>

Г

Ь1

20 30 40 00 h0 /0 И

Етелеиь накдепа, й

Составитель М. Блатова

Техред А. Камышникова