Форсунка для нанесения покрытия на внут-реннюю поверхность литейных форм

Иллюстрации

Показать всеРеферат

i 183560 8

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 31.08.79 (21) 2811839/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.06.81. Бюллетень № 21 (45) Дата опубликования описания 07.06.81 (51) М. Кл..

В 22С. 23/02

В 05В 3/OA

focyaàðñòâåííûé комитет (53) УДК 621.744.37 (088.8) по делам изобретений и открытий (72) Авторы изобретения

М. 3. Мандель, Е. М. 1Ыелоумов и А. В. Прокоп в Ф.. стве ный мь . °, . (71) Заявитель Уральский ордена Трудового Красного Знамени госуд институт по проектированию металлургических за (54) ФОРСУНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ

НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЛИТЕЙНЫХ ФОРМ

Изобретение относится к литейному производству, а именно к оборудованию для нанесения покрытия на внутренние поверхности литейных форм, например кокилей, перед разливкой металла. 5

В настоящее время для нанесения покрытий на внутренние поверхности кокилей используются пульверизаторы, основанные на распылении противопригарной краски сжатым воздухом, содержащие корпус, to форсунки, механизм регулирования подачи краски и воздуха и курок (1).

Недостатком пульверизаторов является неравномерное нанесение краски на литейные формы и невозможность механизации 15 и автоматизации процесса.

Известно устройство для нанесения покрытия на внутренние поверхности кокилей и изложниц, содержащее емкость для краски, распылитель с подводом к нему сжа- ю того воздуха и турбину (2). Наличие отверстий в корпусе турбины для распыления краски снижает надежность работы устройства, так как создается возможность забивания отверстий краской, что требует за- 25 трат ручного труда по их очистке, приводит к простоям и ненравномерному нанесению краски на поверхность литейных форм.

Наиболее близким техническим решением к предлагаемому является форсунка З0 для смазки внутренней поверхности изложниц, содержащая корпус, вращаемую турбинку, на конце вала которой смонтирован распылительный диск. Сжатый воздух к турбинке подается по каналам. Краска под давлением подается по каналу в кольцевую камеру, имеющую ряд отверстий, через которые краска выдавливается на поверхность распылительного диска. Форсунка может быть снабжена дополнительным распылителем для окраски днища литейной формы (3).

Недостатки прототипа заключаются в следующем: при работе форсунки происходит засорение одного или нескольких отверстий, что приводит к неравномерности нанесения покрытия, а также к простоям оборудованйя для чистки этих отверстий; отсутствует регулирование подачи краски на раопылительный диск, что приводит к неравномерности толщины покрытия; не происходит смешивание краски с воздухом в форсунке, а краска отбрасывается с распылительного диска в основном при помощи центробежной силы, что также приводит к неравномерности покрытия.

Цель изобретения — повышение эксплуатационной надежности форсунки и обеспечение качественного нанесения покрытия

835608

65 путем регулирования подачи материала покрытия и сжатого воздуха.

Постановленная цель достигается тем, что цилиндрический корпус снабжен соплом, установлвнным на корпусе с помощью резьбового соединения, вал турбинки выполнен с конусообразным участком, образующим с соплом кольцевой зазор, а камера для краски выполнена в виде цилиндрической емкости, установленной концентрично относительно вала на корпусе сопла с помощью резьбового соединения, причем дно емкости образует кольцевую щель с валом и регулируемый зазор с соплом. Корпус форсунки выполнен составным для перемещения его сопловой части относительно конусообразной части вала с возможностью регулирования имеющегося между ними кольцевого зазора и подачи через него сжатого воздуха.

Камера для краски выполнена в виде цилиндрической емкости, дно которой образует с валом кольцевую щель и регулируемый зазор с соплом, расположена концентрично относительно вала и смонтирована на корпусе сопла с помощью резьбового соединения для перемещения корпуса камеры для краски относительно сопла и регулирования имеющегося между ними зазора для подачи краски.

Дно емкости для краски может быть выполнено конусообразным для исключения застоев краски в емкости и повышения качества покрытия.

В целом указанные отличия обеспечивают раздельное регулирование подачи воздуха и краски в зависимости от ее вида и состава и размеров литейных форм, что повышает качество наносимого покрытия.

Кроме того, повышается эксплуатационная надежность форсунки ввиду наличия одного зазора для подачи краски, а не многих, как это имеет место в прототиле, что исключает забивание зазора краской и простои по его прочистке.

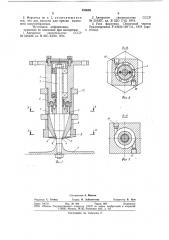

На фиг. 1 изображена предлагаемая форсунка; на фиг. 2 — разрез А — А фиг. 1; на фиг. 3 — разрез Б — Б фиг. 1.

Предлагаемая форсунка для окраски внутренней поверхности кокилей состоит из корпуса 1, в подшипниковом узле которого укреплен вал 2 турбинки 3, имеющий конусообразный участок 4 и распылительный диск 5. Корпус 1 соединен резьбой 6 с соплом 7, образующим кольцевой зазор а с конусообразным участком 4 вала 2.

Камера 8 для краски выполнена в виде цилиндрической емкости, расположена соосно с корпусом 1, концвнтрично относительно вала 2, смонтирована на корпусе сопла 7 с помощью резьбового соединения

9 и имеет конусообразное дно, образующее с соплом 7 регулируемый зазор б и с валом 2 кольцевую щель в.

Корпус 1 имеет каналы 10 для подачи к турбинке 3 сжатого воздуха, а камера 8— каналы 11 для подачи краски. Конец вала

2, расположенный за пределами камеры 8 плавно переходит в диск 5.

Для стопорения соединения сопла 7 с корпусом 1 и камеры 8 с соплом 7 служат контргайки 12.

Форсунка работает следующим образом.

По каналам 10 подается сжатый воздух в корпус 1 на лопасти турбинки 3, нагнетающие воздух через кольцевой зазор а, пде он смешивается с краской, выходящей под давлением из камеры 8 через регулируемый зазор б. Воздух с краской проходят через кольцевую щель в и поступают на вращающийся диск 5, с которого краска под действием центробежных сил наносится на внутреннюю поверхность кокиля.

При изменении марки и состава краски, а также размеров литейных форм для получения равномерного и качественного покрытия меняют кольцевой зазор а подачи воздуха или регулируемый зазор б подачи краски перемещением по резьбе 6 сопла 7 относительно конусообразной части 4 или перемещением по резь бовому соединению

9 камеры 8 относительно сопла 7.

Таким образом, при работе форсунки краска из емкости поступает по одному регулируемому зазору б, что исключает его забивание и повышает надежность работы в процессе эксплуатации. Кроме того, раздельное регулирование зазоров а и б обеспечивает необходимую плотность и силу распыла краски, а следовательно, равномерное и качественное покрытие внутренней поверхности литейной формы.

Формула изобретения

1. Форсунка для нанесения покрытия на внутреннюю поверхность литейных форм, содержащая расположенную в цилиндрическом корпусе вращаемую турбинку, на конце вала которой расположен распылительный диск, камеру для краски и каналы подачи сжатого воздуха и краски, отл и ч аю щ а я с я тем, что, с целью повышения ее эксплуатационной надежности и обеспечения качественного нанесения покрытия путем регулирования подачи материала покрытия и сжатого воздуха, цилиндрический корпус снабжен соплом, соединенным с корпусом, резьбовым соединением, вал турбинки выполнен с конусообразным участком, образующим с соплом кольцевой зазор, а камера для краски выполнена в виде цилиндрической емкости, установленной концентрично относительно вала на корпусе сопла с помощью резьбового соединения, причем дно емкости образует кольцевую щель с валом и регулируемый зазор с соплом.

835608

Составитель А. Минаев

Корректор В. Нам

Редактор С. Титова

Техред И. Заболотнова

Заказ 1147 5 Изд. № 409 Тираж 869 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

2. Форсунка по и. 1, отличающаяся тем, что дно емкости для краски выполнено конусообразным.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 546426, кл. В 22С 23/02, 1974.

2. Авторское свидетельство СССР № 510307, кл. В 22D 7/12, 1974.

3. Узел форсунки. Сборочный чертеж

У ралгвпромеза У-43633-139 Сб., 1978 (про5 тотип).