Пресс для гибки заготовок

Иллюстрации

Показать всеРеферат

1 ц 835826

ОПИСАН ИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз СоввтсиИх

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.06.79 (21) 2781799/25-27 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 07.06.81. Бюллетень № 21 (45) Дата опубликования описания 07.06.81 (51) М. Кл.

В 30В 15/00

В 21D 5/01

Государственный комитет

СССР (53) УДК 621.981.2 (088.8) по делам изобретений и открытий (72) Авторы изобретения

О. С. Куклин, И. П. Богданов и П. М. Сипилин (71) Заявитель (54) ПРЕСС ДЛЯ ГИБКИ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением, а именно к устройствам для гибки металлических заготовок, преимущественно листов.

Известны листогибочные прессы, имеющие валки с профилированными поверхностями, служащие для передачи соответствующего профиля обрабатываемому листу (1). В устройствах такого типа можно профилировать тонколистовой (S до 4 мм) высокопластичный материал.

Обычную гибку толстолистовых (S), )200 мм) заготовок на этих устройствах осуществить невозможно, для этих целей используют специальные прессы.

В настоящее время для гибки толстолистовых заготовок применяют листогибочные прессы, содержащие смонтированные на основании на заданном расстоянии одна от другой матричные опоры и размещенный между ними гибочный валок (2).

В этих прессах гибочный валок выполнен поворотным, а между матричными опорами размещен прижимной ролик, что позволяет подавать заготовку посредством гибочного валка.

На таких прессах нельзя осуществить подгибку кромок заготовки из-за большого диаметра гибочного валка и невозможности сближения передвижных матричных опор ввиду нахождения между ними прижимного ролика.

Кроме того, вследствие малой зоны и не,равномерности распространения очага

5 пластической деформации подача заготовки на один нажим пресса невелика и составляет обычно 0,1 — 0,2 расстояния между опорами, в связи с чем уменьшается производительность.

1о Целью изобретения является уменьшение гибочных припусков и повышение производительности путем увеличения шага подачи изгибаемой заготовки.

С этой целью на рабочей поверхности ги15 .бочного валка, параллельно его оси и с шагом, меньшим расстояния между матричными опорами, выполнены выступы, попарно контактирующие с заготовкой в процессе гибки.

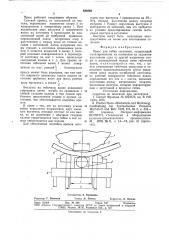

20 На чертеже изображен предложенный пресс с гибочным валком, (вертикальный листогибочный пресс) .

Поворотный цилиндрический гибочный валок 1 пресса имеет на поверхности скруг25 ленные выступы 2, шаг 1 которых несколько меньше расстояния 1 между матричными опорами 3, смонтированными на основании 4. В плоскости между опорами расположен прижимной ролик 5, прижима30 ющий заготовку 6 к гибочному валку 1.

835826

Составитель А. Городнова

Техред И. Пенчко

Корректор Л. Орлова

Редактор Г. Бельская

Заказ 1014/4 Изд. № 388 Тираж 749 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Типография, пр. Сапунова, 2

Пресс работает следующим образом.

Силовой привод, не показанный на чертеже, перемещает матричные опоры 3 по направлению к поворотному валку 1. При воздействии двух выступов 2 поворотного валка на заготовку 6 происходит ее пластический изгиб до требуемой кривизны, определяемый ходом матричных опор и расстоянием l> между ними по точкам касания с заготовкой. Затем матричные опоры отходят, а заготовка прижимным роликом 5 остается поджатой к валку 1, который начинает поворачиваться и перемещает заготовку на шаг t, затем происходит следующий нажим и т. д. Для правки заготовки гибочный валок 1 может повер„ t нуться на шаг, равный — . Конструкция

2 пресса может быть упрощена, так как вместо широкого диапазона шагов подачи заготовки требуется всего два шага, равных

t шагу выступов t, а также

Выступы на гибочном валке позволяют уменьшить плечо изгиба по сравнению с гибкой гладким валком и тем самым приблизить прилагаемое усилие к кромке заготовки, чем обеспечивается подгибка кромок.

В связи с тем, что на заготовку усилие гибки передается посредством двух смежных выступов, которые отстоят от оси валка, то по сравнению с обычным гладким валком увеличивается зона гибки и тем самым увеличивается шаг подачи.

Для обеспечения подгибки кромок заго4 товки шаг выступов t принимается иа 20—

30% меньше расстояния между опорами матрицы l. Радиус скругления выступов 2 выбирается не меньшим, чем это требуется

5 из условия предотвращения смятия материала выступа и заготовки.

Выступы могут быть выполнены непосредственно на валке или изготовлены отдельно.

Формула изобретения

Пресс для гибки заготовок, содержащий смонтированные на основании на заданном расстоянии одна от другой матричные опо15 ры и размещенный между ними гибочный валок, отличающийся тем, что, с целью уменьшения гибочных припусков и повышения производительности путем увеличения шага подачи изгибаемой заготовки, 20 на рабочей поверхности гибочного валка, параллельно его оси и с шагом, меньшим расстояния между матричными опорами, выполнены выступы, попарно контактирующие с заготовкой в процессе гибки.

25 Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2253579, кл, В 21D

13/04, 1975.

2. Pischel Hans «Werkstuck-ппй%егЕкеид80 handhabung bei hydraulischen Pressen»

Werhstatt und Betr. 1978, Ш, № 5, с. 331—

335 (перевод, Экспресс-информация

ВИНИТИ, «Технология и оборудование кузнечно-штамповочного производства».

85 М., 1979, № 6, с, 14 — 18, рис. 3) (прототип) .