Способ получения высокопрочного чугуна

Иллюстрации

Показать всеРеферат

Союз Севетскнк

Соцнапнстнческих

Республнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о>836113 (63) Дополнительное к авт. свмд-ву (22) Заявлено 300879 (21) 2811773/22-02 с прнсоеднненнем заявки HP (23)Приоритет

Опубликовано 07,0681. Бюллетень HP 21 (51)М. Кл.з

С 21 С 1/00

Государственный комитет

СССР яо.делам изобретений н открытий (53) УДК 621. 745.

° 6 (088. 8) Дата опубликования описания 070681

В. С.щгмнхин, К.И. Носалевич, B„M,. московка, Э.С.Бутыльский, В.H.Некрасов и Н А.Смирн ва Е» . щ (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

Изобретение относится к области металлургии и литейного производства, в частности к модифицирующей обработке расплавов черных и цветных метаплов добавками при непрерывном выпуске.

Известны способы обработки расплава металла добавками„ в частности для получения чугуна с шаровидным графитом, заключающиеся в том, что расплав пропускают через герметичную реакционную камеру, на дне которой находится вводимая добавка.

Известен также способ получения литейного чугуна с шаровидным графитом, заключающийся .в том, что жидкий чугун наливают сверху, на покрытый . кремнийсодержащим материалом и железом магний или магниевую лигатуру, а также наливают сверк на магний или магниевую лигатуру, покрытые мелкокусковым карбидом кремния и железной стружкой (11 .

Известен способ непрерывной сфероидиэации серого чугуна, который заключается в том, что жидкий чугун заливагт в камеру, в которой он проходит последовательно через три слоя: кокса, смеси кокса с любым иэ известных сфероидиэаторов графита и снова кокса (2).

Недостатком известного способа является высокий расход модификато-ра и низкая эффективность модифицирования высокосернистых чугунов. Высокий расход модификатора обусловлен тем, что часть модификатора затрачивается на обессеривание. Кроме того, 1О часть серы, содержащейся в коксе переходит s расплав, что дополнительнб увеличивает расход сфероидиэирующих реагентов и поиводит к необходимости более частой замены всей засып15 ки. Низкая эффективность вюдифицирования определяется тем, что процесс протекает при низких температурах, беэ подогрева реакционной камеры.

Снижение температуры происходит так20 же за счет растворения кокса, сопровождающегося поглощением тепла. Белью изобретения является снижение расхода модификатораи повышение эффективности модифицирования высокосернистых чугунов.

Посгавленная цель достигается тем, что жидкий чугун последовательно пропускают через слой обессеривающей смеси., затем через слой сфероидизирующей смеси и смеси для вторичного мо836113

Формула изобретения

Способ получения высокопрочного чугуна, включающий заливку жидкого 5 .металла в камеру и последовательное пропускание чугуна через Три слоя рафинирующих агентов, о т л и ч а ю шийся тем, что, с целью снижения расхода модиФикатора и повышения эФфективности модифицирования высокосернистих чугунов, жидкий чугун последовательно пропускают через слои обессеривающей смеси, сфероидизирующей смеси и смеси для вторичного модифицирования, при этом рафинирующие агенты нагревают до температуры

1400 1460оС

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 9 2011724, кл. С 21 С 1/10, 1976.

2. Патент Японии.Р 46-34299, кл. 10 7 155, 1971. дифицирования, а весь объем рафинирующих агентов прогревают до температуры 1400-1460 С.

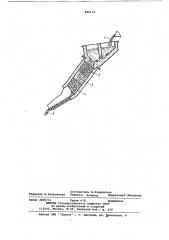

На чертеже показана технологическая схема пропускания жидкого чугуна, через заполненную слоями реагентов реакционную камеру.

Поток жидкого чугуна 1 сливают в приемную воронку и с помощью эали» вочного отверстия пропускают через" верхний слой рафинирующего агента. 2, например, карбид кальция и кусковой ® графит. Благодаря интенсивному обессериванию, при котором достигают степени рафинирования 75%, повышается качество чугуна. Обессеренный чугун протекает через слой сфероиди эирующей смеси 3 из силикомишметалла и окиси магния, где протекает процесс модифицирования чугуна. 3а счет глубокого предварительного обессеривания чугуна получают снижение щ расхода сфероидиэирующих агентов.

Модифицированный чугун затем перетекает через слой вторичного модифицирования 4, например, смесь дробленого ферросилиция с РЭМ и кусковым графитом, где завершается процесс сфероидизация графита. Непрерывный подогрев реакционной камеры до 14001460 С необходим для компенсации поо терь тепла. Благодаря непрерывному перегреву заливаемого исходного чугуна сохраняется реакционная способность реагентов до полной выработки смеси в каждом слое, что существенно повышает эффективность процесса модиФицировання. Получаемый высокопрочный чугун 5 сливают в разливочный ковш.

Способ реализован на примере получения высокопрочностного чугуна иэ исходного СЧ 18-36 следующего химического состава содержащего, вес.%:

С-3,51S1-1,9; Nn-0,551 S-0,15. Быплавленный в вагранке исходный чугун йри темпеРатУРе 1380 С заливали потоком в приемную воронку и пропускали через заполненную слоями рафинирующих агентов камеру, Протекая че рез веРхний слой карбида к„-л толщиной 250 MM жидкий чугун интенсивно обессеривался до 0,04% S. Обессеренный чугун протекал через слой смеси силикомишметалла и окиси магния толщиной 200 мм, затем через смесь дробленого ферросилиция с РЗМ и кусковым графитом (толщина слоя

0 мм), где проходит процесс вторич ного модифицирования. Цля поддержания реакционной способности реагентов и интенсификации процесса сфероидизации графита, реакционную камеру по,цогревали до температуры 1400 С.

Ожидаемый экономический эффект составит около 50 тыс. Руб.

836113

Составитель А.Кондратьев

Редактор В.Большакова кова ТехРед А. Бабинец, КоРРектоР Г.НазаРов

Заказ 2835/11 Тираж 618 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. ужгород, ул. проектная, 4