Электропечь для переработки шлаков

Иллюстрации

Показать всеРеферат

N Е (836471

ИЗОБРЕТЕНИЯ

Союз Сеяетсинк

Соя1напнстнческнз

Реснубпнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.08. 79. (2l) 2811219/29-02 с присоединением заявки № (23) Приоритет

Опубликовано07.06.81. Бюллетень ¹ 21

Дата опубликования описания 17.06.81 (51)М. Кл.

F 27 В I/00

Веударствевй квинтет

СИР

w алан мебрвтенв11 и втврнти11 (53) УДК 621.365. . 412 (088. 8) (72) Авторы изобретения

A,Н.Квятковский, А;Ф..Курочкин, В.Б.Мейер вич,„ А.В.Павлов, П.И.Побежимов, Е.А.Ситько и Т.М.Абд ахманов-- "- -:-" :."

1." " а

Институт металлургии и обогащения АН Каз хской:= С6Р :.-> (7I) Заявитель (54) ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ

Изобретение .относится к металлургии, в частности к электротермическим устройствам для переработки жидких шлаков, и может найти применение в пирометаллургии тяжелых, цветных, а также черных металлов, включая производство ферросплавов.

Известна электропечь для переработки жидких шлаков, содержащая шахтный футерованный корпус, коксовую насадку и электроды, опирающиеся на нее 11 . 10

Недостатками этой печи являются недостаточно высокий коэффициент использования пеЧи, вызванный необходимостью ее остановки при добавлении израсходованного кокса и наращивании электродов, повышенный расход электроэнергии, высокий расход электродной массы, вызванный обгоранием открытой частя электродов.

Известна также электропечь для переработки шлаков, содержащая корпус, выполненный в виде футерованной шахты с коксовой насадкой, и электроды

2 с токоподводами, расположенные в противоположных стенках шахты j2)..

Недостатками этой печи являются повышенный расход электроэнергии, вызванный тем, что реакции восстановления (эндотермические) основного количества окислов металлов протекают в верхней части коксовой насадки, нижняя часть ее будет перегреваться, что приводит к разрушению футеровки и перерасходу электроэнергии.

Цель изобретения — повышение срока службы и экономия электроэнергии.

Поставленная цель достигается тем, что электроды установлены попарно на разных уровнях по высоте шахты и соединены с отдельными источниками электрического тока, а токоподводы выполнены охлаждаемыми.

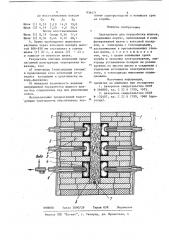

На чертеже изображена предлагаемая электропечь.

Электропечь состоит из шахтного корпуса 1, футерованного огнеупорной кладкой 2.

3 8364

Коксовая насадка 3 заполняет межэлектродное пространство внутри шахтного корпуса 1 до верхней кромки электродов 4, разделенных по высоте на три секции посредством огнеупорной электроизоляции 5 . Электроды 4 вяонтированы в две противоположные стенки электропечи, причем каждая из электродных секций соединена с отдельным источником электрического тока посредством токоподвода 6. Токоподводы 6 выполнены полыми для подачи охлаждающего агента и заглублены в тело электрода 4. йрИ этом электроды 4 могут быть 15 сплошными или полыми, графитовыми, угольными или из другого электропроводящего материала, а каждые две соседние электродные секции должны быть соединены с источниками электрическо- 20 ,го тока синфазно один относительно другого.

Синфазное подключение ко вторичным обмоткам трансформаторов двух соседних электродных секций вызвано необходимостью исключения помех при одновременной работе этих трансформаторов. Для выпуска расплава у подины предусмотрено шпуровое отверстие 7.

Предлагаемая электропечь .работает следующим образом.

После заполнения шахтного корпуса

1 коксовой насадкой 3, уровень которой поддерживается автоматически, и пуска системы охлаждения токоподводов

6 включают нагрев кокса, осуществляемого от отдельных источников электрического тока (трансформаторов) через охлаждаемые токоподводы 6 и элекроды 4 (электродные секции). При 4О этом температуру коксовой насадки 3 по высоте регулируют путем изменения величины отбираемой от отдельных трансформаторов электроэнергии: при восстановлении окислов жидких шлаков45 процесса, идущего с эндотермическим эффектом — сильно охлаждаются верхние слои коксовой насадки 3, поэтому на верхние секции электродов 4 подают избыточное (по сравнению с другими секциями) количество энергии.

После разогрева коксовой насадки

3 согласно заданному режиму и проверки его с помощью термопар по отдельным точкам электродных секций произ55 водят заливку шлака без выключения .трансформаторов ° Температурный режим коксовой насадки 3 по высоте поддер71 4 живается автоматически. Продукты восстановления шлака: а) летучие — пары металлов (или их соединений) с печными газами; б) жидкие — сплав (или металлизированный штейн) и обедненный шлак выходят соответственно через открытый верх печи непрерывно и через выпускной шпур 7 непрерывно и направляются на дальнейшую переработку.

Укрупненно-лабораторная электропечь имела следующие основные параметры: длина х ширина х высота рабочего пространства шахтного корпуса — 300х х 200 х 900 мм; футеровка шахтного корпуса — листовой асбест,.шамотовый кирпич и шамотовая крошка; насадка коксовая из кокса крупностью 20-25 мм; электроды (электродные секции) из половинок сплошного графитового электрода круглого сечения, d = 250мм, разделенных попарно на три секции высотой 200 мм каждая; токоподводы из стальных труб с ввинчиваемым в тело электрода закрытым концом и приваренным на концах пластинчатым контактом; охлаждение токоподводов водяное; электропитание электродов (каждой пары электродных секций) осуществляли через отдельные трансформаторы

ТСД-1000-4 с минимальным напряжением на вторичной обмотке 24В и максимальной силой тока 1000 А.

Проведена опытная проверка работы электропечи на восстановлении предварительно расплавленных шлаков двух типов: шлаков (1) шахтной свинцовой плавки и конвертерных шлаков (2)..

Проверка работы электропечи проведена при следующих параметрах:

1. Производительность устройства

16,6 т/м .2 (средняя), Ъ

2. Температура кокса по высоте коксовой насадки составляла 13501400 С.

3. Продолжительность опыта 6 ч.

4. Напряжение на верхней секции

28 В, ток 500 А, на средней — 25 В, 420 А, на нижней — 24 В, 380 А.

5. Состав шлака до и после восстановления следующий, 7.

836471. 6 номию электроэнергии и повышает срок .ее службы.

Формула изобретения

ВНИИПИ Заказ 3090/29 Тираж 658 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

До Boccтановления коксом

Cu Pb Zn Fe .

Шлак (1! 0,53 2,.!О 14,9 19,0

Щцак (2) 4,19 3,20 4,0 30,4

После восстановления 5

Шпак (1) О, 19 Следы 0 56 ) 1,4

Шлак (2) 0,34 0,44 0,32 28,7 .

6. Время прохождения шлакового расплава через коксовую насадку высотой 800-830 мм составляет в случае шлака (1) 27 с, а шлака (2) — 43 с и зависит от вязкости шлака.

Результаты опытных испытаний предлагаемой конструкции электропечи показали, что: а) электроды (электродные секции) в продолжение всех испытаний оставались холодными и практически не корр..аширова ли; б) выявлена возможность ведения непрерывной, переработки жидкого шлака без специальных мер для уплотнения кокса.

Использование предлагаемой конструкции электропечи обеспечивает эко25

Электропечь для переработки шлаков, содержащая корпус, выполненный в виде футерованной шахты с коксовой насадкой, и электроды с токоподводами, расположенные в противоположных стенках шахты, отличающаяся тем, что, с целью повышения срока службы и зкономии электроэнергии, электроды установлены попарно на разных уровнях по высоте шахты и соединены с отдедьным источником электрического тока, а токоподводы выполнены охдаждаемыми.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

11 - 566885, кл. C 22 В ?/00, 1975.

2. Авторское свидетельство СССР

N - 132407, кл. С 22 В 7/00, 1960 (прототип),