Способ управления процессом обжига ма-териала bo вращающейся печи

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскии

Социалистические

Реслублик (61) Дополнительное к авт. с вид-ву (5!)М. Кд.

F 27 D 19/00 (22) Заявлено04.07.79 (2I )2789772/29-33 с присоединением заявки РЙ

Гесударстееииый комитет

СССР (23) Приоритет до делам изебретеиий и открытий

Опубликовано 07.06.8 l. Бюллетень J% 2 1 (53) УДК 66.04l..9(088.8) Дата опубликования описания lp 06 8l.1

Н. Ф. Архипов, В. В, йариенко, В. А. Мигунов и Ю. В. Черных I 1 (72) Авторы . изобретения

Липецкое специализированное конструкторское .

Всесоюзного научно-производственного объединения

С оюзав том атстром (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА

МАТЕРИАЛА ВО ВРАЩАК)ЩЕЙСЯ ПЕЧИ

Изобретение относится к области автоматизации процесса обжига материалов и может быть использовано при получении цементного клинкера во врашаюшихся печах.

Известен способ управления процессом обжига сырья при производстве цементного клинкера во врашаюшейся печи, включаюший использование математической модели печи, изменение теплового потока в зависимости от изменения физико-хи-, 10 мических свойств материала, его расхода и корректировку теплового потока по выходному параметру, величина которого формируется с учетом статистической связи между температурой в зоне спекания и

15 гранулометрией клинкера (lj.

Недостаток известного способа связан с тем, что в нем при расчете теоретически необходимого тепла не учитываются потери тепле через футеровку, изменения аэродинамического режима и связанные с этим потери тепла с отходяшими газами.

Известен другой способ управления процессом обжига материала во врашающейся печи, включаюший стабилизацию расхода смеси и стабилизацию темпеl ратуры в декарбониэаторе и в зоне спекания и корректировку заданных величин температур в декарбонизаторе и зоне спеканияj2). Этот способ наиболее близок к описываемому способу. В нем корректирование расхода воздуха осуществляют пропорционально максимальному содержанию свободной извести в пробе сырьевой смеси при ее нагревании, а корректирование расхода топлива пропорционально количеству свободной извести в пробе при нагреве пробы до температуры спекания.

Недостаток известного способа связан с тем, что рля псевдоожиженного слоя в циклонных теплообменниках суцтествует оптимальная скорость газового потока, при которой происходит наиболее интенсивный теплообмен между сырьевой смесью и газовым потоком, и изменение этой

8364

3 скорости приводит к меньшей эффектив ности теплообмена.

Кроме того, сложность подготовки пробы, неизбежные при этом неточности контроля, большое запаздывание информации не позволяет оперативно управлять процессом. Указанные недостатки не позволяют гарантировать минимизацию затрат топлива и получение клинкера высокого качества.

Бель изобретения — повышение точности управления процессом обжига. йостигается это тем, что в способе управления процессом обжж.а материала во вращающейся печи, включающем стабилизацию расхода смеси и стабилизацию температуры в декарбонизаторе и зоне спекания и корректировку заданных величин температур в декарбонизаторе и зоне спекания, дополнительно измеряют 20 химический состав смеси на входе в печь и вычисляют величину коэффициента насыщения, корректируя эту величину с учетом модели прохождения материала по печи и осуществляют петрографический анализ клинкера на выходе из. печи, причем корректирочку заданной величины температуры в декарбонизаторе осуществляют прямо пропорционально величине . коэффициента насьццения, а корректировку заданной величины температуры в зоне спекания осуществляют прямо пропорционально величине коэффициента насыщения и по данным петрографического анализа клин-кера на выходе из печи.

B современных техиологических линиях сухого способа производства цемента приготовление сырьевой смеси оптимального химического состава является наиболее ответственным этапом технологического процесса получения клинкера высокого качества.

Критерием оценки качества приготовления сырьевой смеси является стабильность ее состава, оцениваемая по величи45 не отклонений коэффициента насьпцения глиноземного и силикатного модулей от заданных значений.

Для получения сырьевой смеси заданного химического состава замол производят в силос, используя метод интегрального управления, заключающийся в минимизации дисперсий коэффициента насьпцения и модулей для определенного количества сырьевой муки в силосе.

На многих месторождениях наблюдается большая неоднородность химического состава компонентов, что является источни98 4. ком интенсивных по частоте и амплитуде возмущений при приготовлении сырьевой смеси. поскольку объект управления обладает большими запаздыванием и инерционностью, определяемой запасом материала в трактах и мельницах, то даже при получении определенного количества сырьевой смеси с заданным химическим составом в силосе наблюдается слоистая структура объема смеси. Системы гомогенизации сырьевой муки в силосе не обеспечивают получения однородного состава сырьевой муки в силосе, не обеспечивают получения однородного состава сырьевой смеси, т.е. слоистая структура сохраняется. Послойная подача в печь сырьевой смеси с коэффициентом насьпцения модуляции, отличающимися от заданных, приводит к нарушениям режима обжига. Компенсация этих возмущений по отклонениям режимных параметров не позволяет оперативно управлять режимом обжига из-за большой инерционности процессов в печи.

Для решения этой задачи необходимо учитывать колебания химического состава сырьевой смеси на входе в печь и осуществлять упреждающие воздействия на режим обжига по мере продвижения материала по печи.

Современные методы контроля позволяют измерять химический состав сырьевой смеси с дискретностью, много меньшей по сравнению с инерционностью объекта, .т.е. с частотой сбора информации, необходимой для оперативного управления.

Йля устранения краткосрочных: выбросов показания квантометра необходимо сглаживать на некотором интервале.

Известно, что коэффициент насыщения является наиболее представительной характеристикой химического состава сырьевой смеси и во многих случаях для принятия решений по ведению процесса обжига достаточно знать отклонение величины коэффициента насьппения от заданной при колебаниях модулей в известных границах. С повышением величины коэффициента насьпцения сырье. становится более

"жестким" и для его обжига требуется больший расход топлива и наоборот.

По экспериментальным данным установлено, что при повышении величины коэффициента насьпцения, т.е. более жестком" сырье, для получения клинкера высокого качества обжиг сырьевой смеси необходимо производить при более высоких температурах, т.е. заданные величины температур по зонам должны меняться. Зави5 836498 0 симость между величиной коэффициента чика 5 и в зависимости от величины раснасыщения и величинами температур по согласования регулятор 6 изменяет позонам,с достаточной для управления точ- дачу топлива в декарбониэатор 3 через ностью может быть принята линейной. форсунку 7. С помощью пробоотборника 8

С. изменением величины коэффициента 5 проба сырьевой смеси непрерывно постунасыщения изменение термообработки пает в анализатор 9, который измеряет сырьевой смеси необходимо осуществлять содержание окислов в пробе. уже на стадии декарбонизации в циклон- В вь|числительном блоке,lO рассчиных теплообменниках без нарушения ре- тывается величина коэффициента насыжима обжига во вращающейся печи. Это- 1о щения, далее эта величина сглаживается му требованию отвечают циклонные фильтром 11 и поступает в блок задержтеплообменники с встроенными в них де- ки 12, который моделирует, транспортное карбонизаторами, в которых происходит запаздывание сырьевой смеси от питателя независимое сжигание топлива. до декарбонизатора. Сглаженная величина

Для материала, находящегося от зоны 1s коэффициента насьпцения с учетом .спекания до зоны декарбониэации, осу- транспортного запаздывания поступает в ществляюший режим обжига оптимален, качестве корректирующего сигнала в репоэтому заданную величину температуры гулятор 6, который стабилизирует новое в, зоне спекания необходимо изменять значение температуры в декарбонизаторе. только при подходе материала с изменяю- 2о Оптимально подготовленная на стадии шимися коэффициентами насыщения к зоне декарбонизации смесь поступает- во вращающуюся печь l3. Температура в зоне

В ремя продвижения материала по печи .спекания измеряется: датчиком l4, везависит от многих технологических пара-, Личина сигнала которого сравнивается с метров, поэтому для фиксации момента 25 сигналом от задатчика 15. Величина подхода материала с изменившимся коэф- рассогласования подается на регулятор фициентом насыщения к зоне спекания, 16, который стабилизирует температуру необходимо формировать модель продви- путем изменения расхода топлива через жения материала по печи. форсунку 17. Величина коэффициента

Соотношение между величиной коэффи- 30 насьнцения с блока 9 поступает в вычисциента насыщения и величиной темпера- лительный блок l8, моделирующий на туры в зоне спекания может меняться основании показаний технологических пав зависимости от изменения характерис- раметров Х ... Х продвижение ма1" 11. тик сырьевой смеси (гранулометрическо- териала до зоны спекания и с учетом этого го состава, изменение содержания приме- 35 времени подается в качестве корректируюсей и т.п.). Величину соотношения необ- щего сигнала на регулятор 16. Другим ходимо корректировать, контролируя ка- корректирующим воздействием является чество клинкера на выходе иэ печи. сигнал с петрографического анализатора

При осуществлении автоматизации l9 клинкера на выходе иэ печи. приготовления шлифов петрографические 4О, Ф о р м у л а и з о б р е т е н и я методы контроля позволяют one а-.

РР— Способ управления процессом обжига тивно получать информацию о качестве материала во вращающейся печи, включаюклинкера. Таким образом, использ я

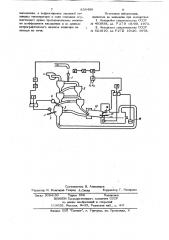

Р пользУЯ щий стабилизацию расхода смеси и стапетрографический метод контроля, можно билизацию температуры в декарбонизаторе оперативно корректировать соотношение 45; ,и зоне спекания и корректировку заданмежду величиной коэффициента насыщения ных величин, температур в декарбонйзатои величиной температуры в зоне спека-, ре и зоне спекания, о т л и ч а ю ш и "ния, т.е. тепловой .е. тепловой режим. с я тем, что, с целью повышения точноНа чертеже представлена блок-схема сти управления, дополнительно измеРяют устройства, осуществляющего способ. о химический состав смеси на входе в печь

Способ осуществляется следующим и вычисляют величину коэффициента насыщения, корректируя эту величину с учетом образом.

ырьеваЯ cMeob через Ky l посту- модели прохождения материала по печи, и пает в пиклонный теплообменник 2 и осуществляют петрографический аналйз далее в декарбонизатор 3. Датчи- . клинкера на выходе из печи, причем корком 4 изме яют измеряют температуру отхо- ректировку заданной величины температудящих газов из декарбонизатора, срав- ры в декарбонизаторе осуществляют прямо кивают с величиной сигнала от задат- пропорционально величине коэффициента

7 83 насьппения, а корректировку заданной величины температуры в зоне спекания осуществляют прямо пропорционально величине коэффициента насыщения и по данным петрографического анализа клинкера на выходе из печи.

6498

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

% 403939, кл, F 272 l9/00, l973.

2. Авторское свидетельство СССР

N0 62l8l0, кл. F272 19/20, l978.

Составитель В. Алекперов

Редактор И. Квагадзе Техред А.Савка Корректор Г. Назарова

Заказ 3094/30 Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l l3035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ПП "Патент, г. Ужгород, ул. Проектная, 4