Способ формовки трубной заготов-ки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Рес убл >837437 (61) Дополнительное к авт. свид-ву (22) Заявлено 200379 (21)2766659/25-27 с присоединением заявки М (23) Приоритет—

Опубликовано 150681 Бюллетень М 22

Дата опубликования описания 2006.81 (51)М. Кл З

В 21 С 37/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.774.2 (088. 8) ) ксбаум, A. А ;" отоj, Ж.» ГазМЫ" .

1 (72) Авторы изобретения

В. В. Ериклинцев, Е. М. Халамеэ, В. Б. Б

В. М. Власов, В. 3. Гринберг и С..

Уральский научно-исследовательский институт промышленности (71) Заявитель (54) СПОСОБ ФОРМОВКИ ТРУБНОИ ЗАГОТОВКИ

Изобретение относится к производству электросварных труб.

Известен способ изготовления сварного соединения с высоким коэффициентом прочности сварного шва, при котором кромки полосы перед сваркой подвергают осадке в холодном состоянии с целью их утолщения (1).

Недостаток этого способа заключается в необходимости использования дополнительного оборудования для осадки кромок.

Известен также способ формовки трубной заготовки, при котором одновременно с формовкой прокатывают крОмки заготовки. При этом обжатие направлено перпендикулярно плоскости кромки f2), Недостатком данного способа является то, что прокатка кромок заготов- 2О ки приводит к образованию гофров на последних за счет локального удлинения продольных волокон кромок заготовки

Наиболее близким к изобретению является способ формовки трубной заготовки, при котором предварительно сформованяую исходную полосу доформо. вывают с одновременным обжатием в чередующихся сплсшных и с разреэными шайбами закрытых валковых калибрах (3) .

Способ позволяет снизить трудозатраты при производстве труб, обнако не обеспечивает получение кромок заготовки стабильной толщины, что отрицательно сказывается на качестве труб.

Цель изобретения — пожпаение качества труб путем стабилизации толщины кромок.

Указанная цель достигается тем, что согласно способу формовки трубной заготовки, при котором предварительно сформованную исходную полосу доформовывают с одновременным обжатием в чередукицихся сплошных и с разрезными шайбами закрытых валковых калибрах, в процессе доформовкн с обжатием равнодействукщую силу воздействия каждаго из боковых валков на трубную заготовку прикладывают в направлении, параллельном касательной к соответствующей кромке заготовки.

Необходимость стабилизации толщины кромки объясняется тем, что прокатываемый штрипс имеет в поперечном сечении форму двояковыпуклой или дно

837437

0(. = „- — 90

65 яковогнутой линзы. При разрезании его на ленты правые и левые кромки последних имеют различную толщину.

Для получения труб с . малым и гладким .внутренним гратом важно добиться минимизации этой разницы е

Когда кромки разной толщины обжимаются одинаковым усилием, напряжения на контакте с тонкой кромкой будут больше, так как площадь контакта меньше, и, следовательно, деформация тонкой кромки. будет больше, чем толстой. Учитывая, что толщина кромки значительно меньше длины заготовки ос.новная деформация пойдет на утолщение кромки. Таким образом, толщину то.нкой кромки увеличивают в большей степени, чем толстой, т. е. стабилизируют толщину кромок в сечении, а также и по длине заготовки.

При обжатии заготовки в калибре в зависимости от формы последнего различные части периметра заготовки обжимаются в различной степени. Для обжатия кромок в большей степени по сравнению с остальной частью заготовки равнодействующие силы вэ аимодействия валков с трубной заготовкой направляют параллельно касательным к кромкам заготовки. Учитывая, что кромки в каждом калибре расположены под разными углами в зависимости от степени сформованности профиля (7<. ), соответственно устанавливают и направление силы в каждом калибре (с() .

Связь между углами а(и ф„- опрЕделяют иэ геометрических соотношений по формуле где ۄ— угол в i-ой клети между равнодействующей силой от одного из нижних — боковых валков и вертикальной осью; половина угла профиля в 1-ой клети.

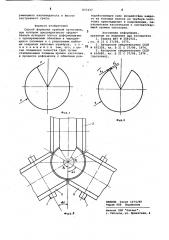

На фиг. 1 изображена упрощенная система сил, действующих на левую часть профиля на фиг. 2 — то же, с добавлением уравновешенной системы сил; на фиг. 3 - пример установки осей нижних боковых валков в группе клетей с закрытыми калибрами.

Равнодействующую силу и нижнего бокового валка направляют параллельно силе Р, действунщей на кромку от разрезной шайбы верхнего валка. В калибре без шайбы силу R направляют параллельно касательной к кромкам заготовки.

Прикладывая непосредственно вблизи кромки (фиг. 2) вэаимоуравновешенную систему сил и и К,, заменяют общую систему сил, действующих на заготовку, парой сил R и R<, дакщих изгибающий момент, и силами и и Р, направленными навстречу друг другу, 5 !

О

50 и сжимающими кромку заготовки. Действие сил на правую часть заготовки аналогично. Описанным расположением сил R è P обеспечивают наилучшее

Ьбжатие именно кромок заготовки.

Вследствие симметрии заготовки силы, действукщие, на правую или левую кромки, равны.

Способ осуществляется следукщим образом.

ПредваритЕльно сформованную заготовку доформовывают и обжимают в чередующихся сплошных и с раз резными шайбами калибрах. В процессе ббжатия направление последнего устанавливают параллельно касательной к кромке заготовки, в результате чего в большей степени обжимают кромки заготовки.

Необходимое направление обжатия обеспечивают установкой осей 1 нижних боковых валков 2 под углом .с вертикальной осью так, чтобы ось была перпендикулярна касательной к соответствующей кромке. При этом угол Р определяют в зависимости от степени сформованности профиля по формуле ) = 180 — 9„, а угол охвата Я;; заготовки нижним боковым валком — по формуле „ . = 2 p,. — 180

Таким образом, при степени сформованности 9 = 180 заготовку охватывают два валка. Верхний валок при этом убирают. Во всех остальных случаях, когда Y„(180 о, в клети устанавливают верхнии валок 3 обычной конструкции с горизонтальной осью.

Пример. Для формовки используют три открытых и три закрытых ка либра. Вначале рассчитывают калибровку валков формовочного стана. Учитывая, что нет единой Методики и в каждом конкретном случае калибровку рассчитывают по-разному, в зависимости от типа стана, размера трубы и прочие, принимают угол между кромками заготовки в первом закрытом калибре равным 60, во втором. — Оо(калибр беэ шайбы),в третьем — 20О. Тогда степень сформованности профиля равна соответственно ф,; = 150, 180, 170О °

По формуле определяют Ы„-= p< — 90 =

60, 90, 80Π— направление приложения равнодействующей силы ), = 18030, 0; 10 — угол наклона осей нижних боковых валков, ®= 2 p -180

20, 180, 160 — угол охвата заготовки нижним боковым валком.

Экономический эффект при использовании предлагаемого способа будет получен з а сче т повышения качеств а сварного шва и уменьшения высоты внутреннего грата. Стабилизация толщины кромок предлагаемым способом позволит в значительной степени уменьшить поперечную мна 80%), а также продольную раэнотолщинность без ухудшения других показателей качества заготовки. Способ позволит

837437 иа. 2

3 ак аз 4 474/89

88 Подписное

Фив.З уменьшить каплевидность и высоту внутреннего грата.

Формула изобретения

Способ формовки трубной заготовки, при котором предварительно сформойанную исходную полосу доформовывают с одновременным обжатием в чередующихся сплошных и с разреэными.шайбами закрытых валковых калибрах, о т— л и ч а ю шийся тем, что, с целью повышения качества труб путем стабилизации толщины кромок заготовки, в процессе доформовки с обжатием равнодействующую силу воздействия каждого иэ боковых валков на трубную заготовку прикладывают в направлении, параллельном касатепьной к соответствующей кромке заготовки.

Источники информации, принятые во внимание при экспертизе

1. Заявка ФРГ М 2081921, кл. В 21 С 37/08, 1975.

2. Авторское свидетельство СССР

9 492328, кл. В 21 С 37/06, 1974.

3. Авторское свидетельство СССР

Р 624680, кл. В 21 С 37/06, 1976 . (прототип).

Филиал ППП "Патент", r. ужгород, ул. ПрОектная, 4