Способ изготовления -образныхфитингов

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Реслублнк

<п837442

К АВТОРСКОМУ СВИДИТИЛЬСТВУ (61) Дополнительное к ввт. сеид-ву (22) Заявлено 261079 (21) 2832756/25--27 с присоединением заявки МЗ (51)М. Клз

В 21 С 37/29

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 150681, Бюллетень Но 22 (53) УДК621 981 1 (088.8) Дата опубликования описания 1 0681 (72) Авторы изобретения

Ю.Г.Ивлев, С.И.Зиньковский и Л.A.Êðåíäåëåâ (71 ) 3a яв ит ель (54) СПОСОБ ИЗГОТОВЛЕНИЯ Y -ОБРАЗНЫХ ФИТИНГОВ

2 t0

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении арматуры трубопроводов. 5

Известен способ изготовления Y -образных фитингов из цилиндрических заготовок, включающий формовку боко- . вых отводов с помощью налолнителя в разъемной матрице и последующую обрезку торцов отводов (11 .

Недостатком этого способа является небольшая длина отводов, а также наличие значительной разнотолщинности детали в связи с повышенным утонением стенок в зоне отводов.

Цель изобретения — увеличение длины отводов и уменьшение разнотолщинности стенок детали. указанная цель достигается тем, что помимо формовки боковых отводов с помощью наполнителя в разъемной матрице с последующей обрезки торцов отводов, предварительно на торце заготовки в местах, соответствующих располЬжению боковых отводов, выполняют выступы, ширина которых не превышает диаметра соответствующего бокового отвода, затем заготовку формуют в разъемной матрице, прикладывая к торцовым выступам осевое усилие одновременно с приложением давления наполнителя к стенкам н дну заготовки, увеличивая его по мере проталкивания заготовки, после чего боковые отводы фитинга калибруют давлением только наполнителя в матрице с жестким упором в отводах.

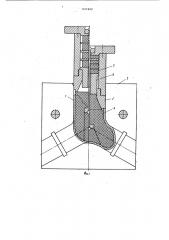

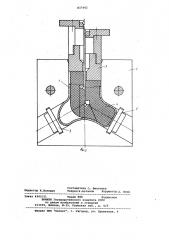

На фиг. 1 изображена схема штампа,. позволяющего осуществить формовку фитинга, до начала и после окончания формовки, на фиг. 2 — схема штампа, позволяющего осуществить калибровку отводов, до и после окончания калибровки.

Способ осуществляется следующим образом.

На торце цилиндрической заготовки со сферическим дном в соответствии с количеством отводов вырезают выступы, ширина которых составляла 0,6-, 0,8 диаметра соответствующего отвода, после чего заготовку 1 устанавливают в цилиндрический канал разъемной мат" рицы 2 так, чтобы ее пазы располагались между отводящими каналами матрицы, сжимают разъемную матрицу, опускают пуансон 3 с висящими на тросе эластичным наполнителем 4, 837442 выполненным, например, иэ полиуретана, причем его объем на 5-10% больше объема внутренней полости заготовки.

По мере опускания пуансона наполнитель сжимается, а избыточный объем его вытесняется в конусную полость пуансона 3, при этом в заготовке создается определенное предварительное давление наполнителя, величина которого определяется размерами конусной полости пуансона. Затем упорная кромка пуансона подходит

IQ к выступам на торце заготовки и проталкивает ее в отводящие каналы матрицы. В процессе проталкивания торец заготовки опускается в металл под действием осевого усилия и давления 15 наполнителя перемещается в зону отводов, поэтому к концу процесса торец заготовки выравнивается. По мере увеличения длины отводов давление наполнителя внутри заготовки увеличива- 20 ется за счет вытеснения избыточного объема наполнителя во внутреннюю конусную полость пуансона и сжатия буфера 5 выталкивателя б. По окончании процесса проталкивания пуансон поднимают в верхнее положение, при этом наполнитель с помощью троса извлекается из отштампованной заготовки, а избыточный объем наполнителя с помощью буфера вытесняется выталкивателем из внутренней полости пуансона в ис-. ходное положение, после чего отформованную заготовку вынимают из матрицы. Затем осуществляют калибровку отформованной заготовки в штампе, изображенном на фиг. 2. Заготовку 1 устанавливают в разъемную матрицу 2 и пуансоном 3 сжимают наполнитель 4, объем которого должен превышать объем отформованной заготовки на

15-20%. Заполнив внутреннюю полость gp заготовки,, наполнитель выполняет небольшую вытяжку отводов до упора в жесткие вкладыши 5, установленные в пазы матрицы, а в конце хода наполнитель калибрует заготовку по мат- 4 рице давлением максимальной величины 1000-1100 кг/см . После этого откалиброванную заготовку извлекают из матрицы, ббрезают припуски и получают готовую деталь.

По приведенной схеме получен фитинг со следующими параметрами: диаметр исходной заготовки — 106 мм, диаметр отводов — 65 мм, длина отводов — 30 мм, толщина стенки — 2 мм, угол между отводами — 120О, материал детали — 12Х18Н10Т, раэнотолщинность C — 20Ъ, утонение < 10%. Силовые параметры процесса формовки: максимальное давление наполнителя

850 кг/см, усилие проталкивания—

80 т.

Использование предлагаемого способа формообразования Y -образных фитингов обеспечивает по сравнению с известными способами получение фитингов с отводами увеличенной длины ,(длина отводов (.О,ь) О, 3 Д ь ), уменьшение разнотолщинности деталей (20%, снижение величины утонения в зоне отводов (C 10%), снижение себестоимости веса деталей на 20-30% за счет уменьшения раэнотолщинности и возможности применения более тонкого листа для изготовления деталей при условии обеспечения заданной прочности

Формула изобретения

Способ изготовления Y --образных фитингов из цилиндрической заготовки с дном, включающий формовку боковых отводов с помощью наполнителя в разъемной матрице и последующую обрезку торцов отводов, о т л и ч а ю шийся тем, что, с целью увеличения длины отводов и уменьшения разнотолщинности детали, предварительно на торце заготовки в местах, соответствующих расположению боковых отводов, выполняют выступы, ширина которых не превышает диаметр соот; ветствующего бокового отвода, затем заготовку формуют в разъемной матрице, прикладывая к торцовым выступам осевое усилие одновременно с приложением давления наполнителя к стенкам и дну заготовки, увеличивая его по мере проталкивания заготовки, после чего боковые отводы фитинга калибруют давлением только наполнителя в матрице с жестким упором в отводах.

Источники информации; принятые во внимание, при экспертизе

1. Патент Японии Р 52-45662, кл. 12 с 333, 1977.

837442

Составитель О. Финогеев

Техред Ц.Асталсш Корректор Л. Иван

Редактор К.Волсщук

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Заказ 4243/11 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1l3035, Иосква, Ж-35, Раушская наб., д. 4/5