Устройство для гидравлическойштамповки полых деталей c отводамииз трубных заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву в 599885 (22) Заявлено 231179 (21) 2841727/25-27 (51) M. с присоединением заявки ¹

В 21 С 37/29

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150681, Бюллетень № 22 (53) УДК 621.988.07

:621.643.063 (088.8) Дата опубликования описания 15.0681 (72) Авторы изобретения

Н.И.Никонов, A.Ñ.Ìàòâååâ и Е.А.Антоно (71) Заявитель (54) УСТРОЙСТВО ДЛЯ.,ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ

ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для холодной штамповки полых деталей с отводами 5 типа тройников и крестовин из трубных заготовок.

По основному авт.св. @599885 известно устройство, содержащее корпус с гидравлическими цилиндрами, несущие пуансоны осевого сжатия заготовки, синхронизатор их перемещения, гидравлические цилиндры с пуансонами подпора, механизм регулирования скорости перемещения подпоров, разъемную матрицу и масляную ванну, размещенную в корпусе между пуансонами осевого сжатия заготовки (1) °

Недостаток данного устройства в том, что для осуществления процесса формообразования из трубной заготовки различных по конструктивным при знакам и материалу изделий типа тройников или крестовин необходимо иметь определенный набор цилиндров стабилизации с поршнями. При смене типа изготавливаемых на установке деталей необходимо осуществлять демонтаж "старых" н установки "новых" цилиндров. Дпя подбора спи Уточнения скорости роста отростка на одном типоразмере изделий также необходимо изготовить и установить оптимальный диаметр цилиндра опытным путем. Все это приводит к снижению производительности труда и повыаению трудоемкости обслуживания установки.

Цель изобретения — повышение производительности труда.

Поставленная цель достигается тем, что гидропривод устройства снабжен механически связанными между собой гидромотором, гидравлически сообщенным через распределитель со штоковыми полостями цилиндра осевого сжатия заготовки, и насосом с регулируемой производительностью, гидравлически сообщенным со штоковыми полостями цилиндров подпора.

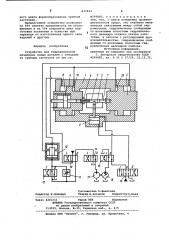

На чертеже представлена гидромеханическая схема устройства.

Устройство для гидравлической штамповки деталей из трубных заготовок состоит из корпуса 1, в центральной открытой полости которого установлена нижняя полуматрица 2 (верхняя полуматрица на чертеже не показана) . В сомкнутом положении обе .полуматрицы образуют полость

837443 матрицы, соответствующую форме изготавливаемой детали 3. Вдоль оси кор пуса расположены ползуны 4 и" 5, к торцам которых жестко прикреплены деформирующие пуансоны б и 7 осевого сжатия торцов трубной заготовки. В пуансоне б выполнено осевое отверстие, сообщенное с полостью высокого давления мультипликатора, имеющего поршень 8. В корпусе 1 встроен цилиндр подпора с поршнем 9. Устройство имеет гидравлический дозатор 10, обеспечивающий синхронизацию пере мещения деформирующих пуансонов 6 и 7. Работа устройства обеспечивается насосной установкой, включающей в себя регулируемый дроссель 11, распределители 12, 13, 14, 15 и 16, гидромотор 17 и насос с регулируемой производительностью 18, жестко связанные между собой. Перед началом работы центральная полость корпуса

1 заполняется деформирующей средой, например, машинным маслом уровень которой находится выше полости ручья, выполненного в полуматрице 2.

Работа устройства осуществляется следующим образом.

В исходном положении нижняя полуматрица 2 и верхняя полуматрица находится в разведенном состоянии. Ползун 4 с пуансоном 6 находится в крайнем левом положении, ползун 5 с пуансоном 7 — в крайнем правом положении, поршень 9 — в нижнем положении. Поршень 8 мультипликатора занимает крайнее левое положение, при этом полость высокого давления мультипликатора через осевой канал пуансона 6 заполняется маслом. Поршень дозатора 10 находится в- нижнем положении. В полуматрицу 2 укладывают трубную заготовку. Затем опускают 40 верхнюю полуматрицу до соприкосновения с нижней полуматрицей с определенным усилием (например, 50 кг/см ) .

При этом срабатывает электроконтактный монометр (на чертеже не показан), 45 включающий насосную станцию и распределитель 13, в положение 1, распределитель 14 — в положение 11, распределитель 16 — в положение 1I, распределитель 15 — в положение >, распределитель 14 — в положение l I. В результате поршень дозатора 10 ускоренно перемещается вверх, вытесняя равные объемы масла из штоковых полостей в гидроцилиндры ползунов 4 и 5., Ползуны 4 и 5 начинают синхронно и ускоренно перемещаться навстречу другдругу, а поршень 9, перемещаясь ° вверх, обеспечивает посредством осевого штока-пуансона подпора, через сменную вставку контакт последней с цилиндрической поверхностью трубной заго овки. Затем распределитель 12 занимает положение 1, и масло начинает нагнетатвся s дозатор 10 через регулируемый дроссель 11. На этом заканчивается ускоренный подвод

Фштоков 4 и 5 к заготовке, осуществляется герметизация торцов заготовки пуансонами б и 7 и начинается их рабочий ход, при этом поршень 8 мультипликатора перемещается вправо создавая в полости трубной заготовки необходимое высокое давление рабочей жидкости. Осуществляется процесс формообразования трубной заготовки в изделие типа тройника.

В момент начала формообразования изделия. распределитель 14 переключа.ется в положение 1 и масло из штоковых полостей 19 и 20 ползунов 4 и 5 выжимается через распределители 13 и 14 в гидромотор 17, который приво- дит во вращение вал регулируемого насоса 18. Напорная линия насоса 18 через распределитель 15 соединяется со штоковой полостью цилиндра подпора. Осевое усилие пуансона подпора, приложенное к стенке трубной заготовки, уменьшается. Начинается рост отростка (при этом поршневая полость цилиндра подпора через распределитель 16 соединена с линией нагнетания, которая обеспечивает усилие, прикладываемое к поршню 9, меньше усилия, действующего на этот поршень со стороны штоковой полости цилиндра подпора) . Скорость роста отростка изделия определяется скоростью отхода от заготовки пуансона подпора. При этом скорость перемещения пуансона подпора, в свою очередь, зависит от настройки производительности регулируемого насоса 18 и выбирается таким образом, чтобы обес.печить всестороннее сжатие материала отростка в процессе его формообразования. В конце процесса деформирования при. уменьшении длины трубной заготовки на заранее заданную величину, когда закончено формообразование отростка, поршень 8 мультипликатора перемещают влево, уменьшая тем самым высокое гидростатическое давление внутри заготовки до атмосферного.

Распределитель 13 занимает положение 3, соединяя напорную линию насосной станции с полостями 19 и 20 °

Ползуны отходят от отформованного изделия, выжимая масло из поршневых полостей в дозатор 10, приводя тем самым его поршень в исходное положение. При этом распределитель 12 занимает положение 1 . Одновременно распределитель 14 занимает. положение, «распределитель 15 - положение 11, распределитель 16 — положение 1, соединяя штоковую полость цилиндра подпора с линией нагнетания и тем самым возвращая поршень 9 с пуансоном подпора в исходное положение.

Осуществляется разъем полуматриц и извлечение готового изделия, и устройство готово к повторению описан837443

Формула изобретения

Составитель О.Финогеев

Техред И.Асталош Корректорл.Иван

Редактор К. Волощук

Заказ 4243/11 Тираж 888 Подпис ное

ВНИИПИ Государственного комитета СССР

1 по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ного цикла формообразования трубной заготовки.

Предлагаемое устройство позволяет на 40% снизить трудоемкость ее обслуживания и на 50Ъ сократить цикл подготовки установки и оснастки при переходе от изготовления одного типа иэделий к другому.

Устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок по авт.св.

9599885, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности труда, оно снабжено механически связанными между собой гидромотором, гидравлически сообщенным со штоковыми полостями гидравлического цилиндра осевого сжатия заготовки, и насосом с регулируемой производительностью, гидравлически сооб щенным со штоковыми полостями гидравлических цилиндров подпора.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9599885, кл. В 21 С 37/29, 22.12.75.