Способ изготовления деталей типастаканов

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<н837532 (61) Дополнительное к авт. свид-ву— 51 „.,(„з (22) Заявлено 1004.79 (21) 2751289/25-27

В 21 J 5/06. В 21 K 21/08 с присоединением заявки ¹

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150681. Бюллетень № 22

Дата опубликования описания 15.06.81 (53) УДК 621.73 (088.8) (72) Авторы изобретения

« „

И.М. Познянский, T. В.Липилина и М. Г.Крайнер

«

«.. Ф (4

« « ! в : ч "с ..","у

*4" «. iь ;. i. (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ

Изобретение относится к обработке металлов давлением, а именно к способам изготовления деталей типа стаКанов с переменной толщиной стенки и фланцем.

Известен способ изготовления деталей типа стаканов с переменной толщиной стенки и фланцем, включающий операции обратного и прямого выдавливания заготовки из ступенчатой матрицы f1).

Недостатком. данного способа является низкая стойкость штампового инструмента, а именно пуансона, на второй операции выдавливания 15 из-за значительной его высоты, при которой возможна потеря устойчивос.— ти.

Цель изобретения — повышение стойкости штапового инструмента. 20

Поставленная цель достигается тем, что в способе, включающем операции обратного и прямого выдавливания заготовки иэ ступенчатой матрицы, вначале обратным выдавливанием формуют фланцевую часть детали с наружным диаметром меньше требуе-. мого, а затем осуществляют окончательное формование донной части детали и формирование фланца путем 30 раздачи полученного полуфабриката цилиндрическим. пуансоном по внутреннему диаметру и последующего деформирования его торцовой части путем прямого выдавливания.

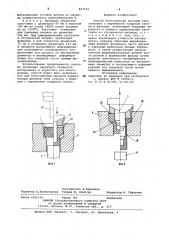

На фиг. 1 показана начальная стадия деформирования заготовки, на фиг. 2-конечная стадия.

Заготовку 1 осаживают для удаления окалины. Осаженную заготовку укладывают в матрицу 2 (фиг. 1), полость которой выполнена ступенчатой.

При движении пуансо а 3 вниз последний производит выцы;ливание отверстия. постоянного диаметра и образование утолщения 1 а, диметр которого меньше максимального диаметра фланца изделия. Съем полуфабриката с пуансона 3 осуществляется съемником 4, а удаление его из матрицы 2 при.помощи выталкивателя 5. После этого полуфабрикат укладывают в матрицу 6 (фиг. 2), полость которой также выполнена ступенчатой.

При движении пуансона 7 вниз его конический участок 7 а осуществляет раздачу утолщения 1 а до максимального размера, а торец 7 б производит выдавливание тонкостенной части цетали 1 б и оформление фланца 1.

837532

Формула изобретения

Фиг.2

Составитель В. Карпычев

Редактор О.Колесникова Техред М. Коштура Корректор А. Гриценко

Заказ 4295/16 Тираж 740 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4 /5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Выталкивание готовой детали иэ матрицы осуществляется выталкивателем 8.

Пример. Проводят обработку заготовки с .диаметром 95 мм и высотой

190 ям из стали 18ХГТ после нагрева ее до 1100 С. Заготовку осаживают для удаления окалина до диаметра 140 мм. При деформировании заготовки в ступенчатой матриц -производят формовку в ней отверстия диаметром

7G мм и утолщения диаметром 143 мм.

В процессе дальнейшего деформирования полученного полуфабриката осуществляют его раздачу по внутреннему диаметру и .последующее деформирование его торцовой части прямым выдавливанием.

Использование предложенного способа позволяет увеличить стойкость инструмента и упростить его конструкцию. Способ может быть использован при изготовлении широкой номенклатуры деталей типа стакана с фланцем с переменной толщиной стенок.

Способ изготовления деталей типа стаканов с переменной толщиной стенки и фланцем, включающий операции об5 ратного и прямого выдавливания заготовки из ступенчатой матрицы, о т л и ч а ю шийся тем, что, с целью увеличения стойкости инструмента, вначале обратным выдавливанием формуют фланцевую часть детали с наружным диаметром меньше требуемого, а затем осуществляют окончательное формообразование донной части детали и формование фланца путем раздачи полученного полуфабриката

I5 цилиндрическим пуансоном по внутреннему диаметру и последующего деформи- рования его торцовой части путем прямого выдавливания.

Источники информации, QP принятые во внимание при экспертизе

1. Патент ФРГ Р 1000213, кл. В 23 К 21/08, .11.06.54.