Способ изготовления шаровыхпальцев

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцнапистическия

Республик (>837549 (61) Дополнительное к авт. свид-ву— (22) Заявлено 3010.79 (21) 2833380/25-27 с присоединением заявки ¹â€” (23) Приоритет— (51}М. Кл.

В 21 К 1/76

Государственный комитет

СССР но дела1н изобретений н открытий

Опубликовано 15.0681 Бюллетень ¹ 22 (53} УДК621. 73 (088.8) Дата опубликования описания 150681 (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ

Изобретение относится к обработке металлов давлением, в частности к штамповке, и может быть использовано при производстве шаровых пальцев узлов транспортных средств и других деталей с .шаровой головкой.

Известен способ изготовления шаровых пальцев, включающий осадку цилиндрической заготовки, имеющей диаметр не менее диаметра сферической головки готового пальца, формирование выдавливанием полого цилиндрического участка, последующее его обжатие и оформление сферической головки (1). 15

Недостатками этого способа является повышенный расход металла, невысокая стойкость инструмента и недостаточно высокое качество полученных изделий. 20

Цель изобретения — снижение расхода металла, повышение стойкости инструмента и повышение качества получаемых изделий.

Поставленная цель достигается 2 тем, что согласно способу изготовления шаровых пальцев, включающему осадку цилиндрической заготовки, имеющей диаметр не менее диаметра сферической головки готового пальца, 30 формирование выдавливанием полого цилиндрического участка, последующее его обжатие и оформление сферической головки, оформление сферической головки производят в несколько стадий, первую из которых совмещают с осадкой заготовки, формуя из нее концевой сферический участок высотой 0,35-0,4 диаметра сферической головки готового пальца, вторую стадию осуществляют совместно с формированием полого цилиндрического участка, получая промежуточную заготовку в виде стакана со сферическим дном, а третью стадию проводят при об>катни цилиндрического участка.

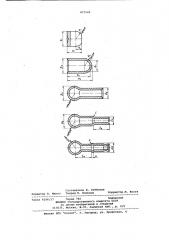

На чертеже показана схема осуществления способа по переходам.

После отрубки заготовки на первом переходе;штамповки производят ее осадку для выравнивания торцов, при которой один конец заготовки выполняют в виде шарового пояса высотой

h = 0,35-.0,4 диаметра сферы готового изделия, т.е. Ь = (0,35-0,4)D>.

Радиус шарового пояса й„ равен половине диаметра 0 .

Если в конструкции стержня детали имеются бурты, поперечные канавки, 837->49 резьба и другие элементы их получают обкаткой или обжатием (кроме резьбы).

Диаметр цилиндрической заготовки наз начают в з ависик .ости от отношения глубины полости h к ее диаметру d. на втоРом пеРеходе штамповки, При

h (2,5-3) диаметр заготовки сост>

1 ветствует наружному диаметру сферы го

h, тового изделия. При †„ =-> 3-диаметр 2 заготовки принима>бт большйм диаметра сферы готового изделия.

На втором переходе производят обратное выдавливание цилиндрического стакана высотой Н и дном, выполненным в виде полус1,еры, наружный радиус которой соответствует наружному радиусу готового изделия.

На третьем переходе производят обжим цилиндрической части стакана, уменьшая его диаметр от D>, полученного на втором переходе до требуемого чертежом наружного диаметра д -> полого стержня. Если шаровой палец имеет гладкий стержень, то обжим цилинд рической части ведут на всей длине стержня, образуя в конце хода полую сферу и требуемый диаметр d, полого стержня. Если же конструкцией шарово.го пальца предусмотрено наличие на стержне бурта, то на третьем переходе производят обжим цилиндрической части стакана диаметром 0 до диаметра d равному диаметру бурта

dg.

На четвертом переходе вновь обжимают цилиндрическую часть до диаметра изделия б к на длине, образуя при этом часть бурта с, обращенную к цилиндрической части детали.

На пятом переходе получают путем обжатия или обкатки переходную часть между сферической головкой и стерж-нем и оформляют при этом обращенную к головке часть бурта к.

Значительное усилие изготовления шарового пальца и наибольшая степень деформации, достигающая 55-57% только на втором переходе штамповки, где производят обратное выдавливание стакана, допускает возможность изготовления деталей из низколегиро ванных и среднеуглеродистых сталей беэ промежуточной термической обработки. Усилия и степени деформации при обжиме полой цилиндрической части незначительны.

Предлагаемый способ изготовления шаровых пальцев опробован на примере изготовления пальцев шарового шарнира автомобиля "Москвич" изд. 4122904208, материал сталь 40к Н, исходная заготовка цилиндрическая диаметром 30 мм, высотой 31 мм.

На первой позиции производят .осадку заготовки до диаметра 01=

Формула изобретения

Способ изготовления шаровых пальцев, включающий осадку цилиндрической заготовки, имеющей диаметр не менее диаметра сферической головки готового пальца, формирование выдавли40 ванием полого цилиндрического участка, последующее его обжатие и оформление сферической головки, о т л и ч а ю шийся тем, что, с целью снижения расхода металла, повышения

45 стойкости инструмента и повышения качества "олучаемых изделий, оформление сферической головки производят в несколько стадий, первую из которых совмещают с осадкой заготовки, о формуя из нее концевой сферический участок, высотой 0,35-0,4 диаметра сферической головки готового пальца, вторую стадию осуществляют совместно с формированием полого цилиндрического участка, получая промежуточную заготовку в виде стакана со сферическим дном, а третью стадию проводят при обжатии цилиндрического участка.

Источники информации, принятые во внимание >ри экспертизе

1. Авторское свидетельство СССР по заявке Р 2629604/25-27, кл. В 21 К 1/76, 20.06.72.

1G l5

2О

= 31,5 мм, выравнивают торцы и выполняют один из концов в виде шарового пояса радиусом сферы R = 15,75 мм, высотой Ь == 13,5 мм,об>- ая высота осаженнои заготовки Н = 32 мм. 1

На второй позиции производят обратное выдавливание с получением стакана высотой Н = 54 мм, наружным диаметром D = 32 мм и сферическим дном, выполненным по радиусу R =16мм, величина внутреннего радиуса сферы составляет 11 мм.

На третьем переходе производят обжим цилиндрической части стакана, образовав сферическую головку диаметром D = D и полый стержень диаметром d = 22 мм.

На четвертом переходе производят обжим цилиндрической части стержня на длине P.,>— - 39 мм с получением нару>кного диаметра сферической головки увеличивающего до 04 = 33 м.

На пятом переходе производят лишь обжатие переходной части между сферической головкой диаметром 0 = 33 и буртом, образуя бурт ширинои

n = 1,6 мм, диаметром d 13 мм, на расстоянии Ек — — 27 мм от центра сферы.

Предложенный способ обеспечивает снижение расхода металла, повышение стойкости инструмента и повышение качества полученных :зделий.

837549

Составитель Е. Субботин

Редактор Н. Минно Техред Н. Келушак Корректор И. Коста

Заказ 4296/17 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4