Способ регулирования процессадуговой сварки

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ (61) Дополнительное к авт. саид-ву— (22) Заявлено 130979 (21) 2817135/25-27 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 1506.81, Бюллетень ¹22

Дата опубликования описания (51)М. Кл 3

В 23 К 9/00

Государственный комитет

СССР по делам изобретений и открытий

621.791. .753(088.8) (72) Авторы изобретения

Б.Ф. Якушин, Н. Г. Гаджиев, Э.A. Гладков и 7 .В. Сас

t с

Г"

Ъ

Ордена Ленина и ордена Трудового Краснс(го Знамени московское высшее техническое училище йм.Н.Э-;Баумана (71) Заявитель (54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ

CBAPKH

Изобретение относится к машиностроению, а точнее к технологии сварочного производства и может быть использовано в процессе производства сварных конструкций для предотвращения трещин и стабилизации качества сварных соединений.

Известны способы регулирования процесса дуговой сварки, где непосредственно контролируют параметры шва в период его формирования.

В качестве регулируемого параметра в этих системах выбирают в случае сварки с неполным проплавлением глубину проплавления, а в случае сварки с полным проплавлением ширину проплавления h1) .

Имеются системы,. где регулируют поверхность сваренных швов (2).

Наиболее близким к предлагаемому является (регулирования процесса дуговой сварки согласно которому регулируемый параметр, ширину проплавления, измеряют по температуре на внутренней поверхности изделия, используя фотоэлектрический датчик Я.

Однако регулирование глубины или ширины проплавления не исключает вероятности возникновения горячих трещин в сварном шве, обусловленной ЗО тем, что при заданных значениях глубины и ширины проплавления, но различных значениях параметров режима, скорости, тока, напряжения...) и условий сварки (зазора в стыке, толщины свариваемого материала, температуры и т.д.) значительно меняется длина кристаллизующейся части сварочной ванны. Неучтенное изменение длины ванны приводит к соответствующему изменению макро- и микроструктуры в продольном сечении шва, а следовательно и качества сварного соединения.

Цель изобретения — разработка способа регулирования процесса дуговой сварки, представляющего образование горячих трещин и обеспечивающего стабильность качества сварных соединений в условиях колебания температуры и толщины заготовок, зазоров между ними, а также случайных колебаний режима сварки.

Поставленная цель достигается тем, что в процессе сварки произвоцят вычисление показателя технологической прочности сварного соединения в зависимости от измеренных геометрических параметров кристаллизующейся сварочной ванны, сравни837655 вают вычисленный показатель с заданным, с учетом неуправляемых параметров определяют рассчетные величины электрических параметров сварочного процесса, сравнивают с текущими их величинами, которые непрерывно замеряют и в зависимости от их отклонений производят регулирование процесса сварки.

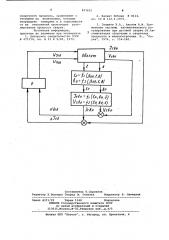

На чертеже изображена блок-схема алгоритма управления.

Регулирование процесса дуговой сварки по предлагаемому способу состоит из следующих операций: текущее измерение геометрических размеров сварочной ванны и йх преобразование в электрические сигналы, вы- 15 числение показателя технологической прочности(& р), соответствующего измеренным величинам параметров сварочной ванны, по зараннее определенной математической модсли сравнение вычис QQ ленной величины показателя 9 р с заданной, оптимальной величиной и определение расчетных величин параметров управляющего воздействия (сварочный ток, скорость сварки), изменение параметров режима сварки в соответствии с уравнением, связывающим эти параметры с геометрическими размерами сварочной ванны.

Реализация указанных операций осуществляется известными устройстваь«и. Так„измерение величины ширины и глубины проплавления производят бесконтактными датчиками с фотоприемником из германиевых и кремниевых фотодиодов типа ФД и ФДК. Для из- З5 мерения длины кристаллизующейся части сварочной ванны рациональнее применять датчики, основанные на разности магнитной проницаемости жидкого и твердого состояния металла шва, так как 4О они пригодны для использования и при сварке под слоем флюса. Для математического обеспечения способа использованы методы регрессионного анализа и математической статистики. С

45 помощью многофакторного эксперимента построены основные статистические модели для сталей Х18Н10Т и

X20H45I0 толщиной 3 мм и отражающие связь показателя технологической прочности с критериальными параметрами регулирования и связь последних с действием технологических возмущений. Например„ для стали Х18Н10Т (р 10 — 3, 04-0, 04 +0, 19В-О, 23В (1), =-42,8+0, 143 э +0,5Чсб +16d+i 2), в=-8,5+0«09jce -0,52Vgg+8 о". (3), где ) р — показ атель технологической прочности; .(--ширина проплавления и длина кристаллиэующей- @ ся части сварочной ванны, 3 9 — сварочный ток, V -.скорость сварки, о — зазор между свариваемыми бв. кромками .. 65!

Определены величины допустимого показателя технологической прочности при сварке трубы из стали Х18Н10Т с толщиной стенки 3 мм и диаметром

890 мм, а также разработан алгоритм управления, блок-схема которого показана на чертеже. Согласно алгоритму по измеренным значениям длины кристаллизующейся части сварочной ванны и ширины проплавления, используя уравнение (1), определяют расчетные значения этих параметров (Cp,â,ð), соответствующих условию Р р )p р.д

По значениям Вр и (р, используя уравнение (2) и (3), определяют раг.— счетные значения параметров управляющего воздействия (Л р,Ч.цр ) с учетом неуправляемых параметров д Расчетные значения скорости. сварки и сварочного тока сравнивают с иэме— ренными, а по разности лЗс и ьЧс через регулятор (Р) оказывают управляющее воздействие (!!Зс >, U !c ) до достижения VCBp = Vce и 3c8p — ьп

Реализацию разработанного алгоритма управления осуществляют на известных автоматических системах.

В этих системах используется в качестве регулятора тиристорный источник питания. Арифметические операции согласно алгоритму управления выполняются в вычислительном блоке, собранном на аналоговых операционных усилителях (УТ 402) .

Использование предлагаемого способа регулирования процесса дуговой сварки обеспечивает по сравнению с известными способами получение сварной конструкции без горячих трещин, а также надежное сохранение оптимальных структурочувствительных характеристик сварного шва, что позволяет повысить надежность сварных соединений, выполненных дуговой сваркой, устранить потери на исправление брака.

Формула изобретения

Способ регулирования процесса дуговой сварки, при котором регистрируют геометрические параметры сварочной ванны, выбирают параметры, в зависимости от отклонений которых вырабатывают регулирующий параметр воздействующий на процесс сварки, отличающийся тем, что, с целью повышения точности регулирования и улучшения качества сварки, производят вычисление показателя технологической прочности сварного соединения в зависимости от измеренных геометрических параметров кристаллизующейся сварочной ванны, сравнивают вычисленный показатель с заданным, с учетом неуправляемых параметров определяют рассчетные величины электрических параметров

837655

2. Патент ЯпОнии Р 8124, кл. 12 В 112.4.1972.

Составитель. Т.Сорокина

Редактор К.Волощук Техред М. Голинка Корректор В. Синицкая

Заказ 4311/22 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва,Ж-35,Раушская наб.,д.4/5.

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 сварочного процесса, сравнивают с текущими их величинами, которые непрерывно замеряют и в зависимости от их отклонений производят регулирование процесса сварки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 471174, кл. В 23 К 9/00, 1972.

3. Гладков Э.A., Акулов A.Ì. Применение системы автоматического регулирования при дуговой сварке.Сб.Автоматизация сборочных и сварочных процессов в машиностроении, М., "Наука", 1974, с. 154-160.