Способ автоматического регулированияпроцесса высокочастотной сварки

Иллюстрации

Показать всеРеферат

OA ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск их

Социалистических

Рес убпик

В 23 К 13/00

В 23 К 31/08 тееудерстевнньй кемнтет

СССР ае делам нзебретеннй я етермтнй (23) Приоритет. (53) УД К 621.791..77 (088.8) Опубликовано 15.06.81 Бюллетень рй 22

Дата опубликования описания 15.06.81 (72) Автор изобретения. К. П. Филиппов (1 (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА

ВЫСОКОЧАСТОТНОЙ СВАРКИ

Изобретение: относится к высокочастотной сварке элементов типа ребро-поверхность н может быть использовано при производств. сварных труб панелей, мембранных поверхностей нагрева, плавниковых труб, двутавровых балок.

Известны способы регулирования процесса высокочастотной сварки, заключыбщиеся в том, что воздействуют на мощность в очаге сварки за счет изменения мощности источника питания сварочного устройства, а в качестве регулирующего сигнала исполь-. зуют сигнал.пропорциональный, одному иэ параметров сварки, например, давлению в сварочном калибре, интегральному излучению иэ очага сварки (1).

Недостаток этих способов — необходимость снабжения каждого очага сварки автономными источниками питания.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ автоматического регулирования процесса высокочастотной сварки изделий тип» поверхность — ребро при котором изменяют энергию нагрева свариваемых кромок за счет изменения магнитного сопротивления пути магнитного потока, в соответствии с сигналом пропорциональным из- менению параметров процесса сварки%.

В этом способе изменяют магнитное соцротивление воздушного зазора между кромками и наружным магнитопроводом, для чего в этот зазор вводят экран в направлении перпендикулярном магнитным силовым !

При высокочастотной сварке. ребра с поверхностью, например, при одновременной . приварке двух продольных ребер к трубе, или при изготовлении двутавровых профи лей, питание обоих очагов сварки часто производится от одного источника питания.. При этом параметры каждого очага сварки измечняются неодинаково, поэтому необходимо резо гулировать энергию в каждом из очагов индивидуально. Сварка осуществляется конакт. .ным устройством; состоящим из кондуктора со сменными контактными наконечниками и ,вкладыша-концентратора, размещенного в

837675

55 воздушном зазоре между сварнваемыми элементами.

Однако применение этого способа регулиро- вания . процесса высокочастотной. сваркн неэффективно поскольку магнитопроводы для этого вида сварки не применяются.

Цель изобретения — повышение стабильности качества сварного соединения в каждом из очагов сварки.

Поставленная цель достигается тем, что энерьчпо нагрева в каждом из очагов сварки изменяют путем регулирования магнитного сопротивления воздушного зазора между поверхностью и ребром в зависимости от сигнала пропорционального параметрам сварки, например, интегрального. излучения из очага расплавления, а регулирование магнитного сопротивления воздушного зазора между свариваемыми элементами производят путем перемещения в этом зазоре в направлении вдоль оси сварки токопроводяшего клинообразного вкладыша-ко|щенгратора таким образом, гго сторо на этого вкладыша, обращенная к поверхности перемещается в плоскости касательной магнитным силовым лшшям в упомянутом зазоре.

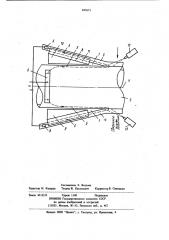

На чертеже представлена сварочная система для одновременной приварки двух ребер к трубе, вид сверху.

Магнитный поток, проходящий через щель

1 между трубой 2 и привариваемыми ребрами 3 и 4 наводит в свариваемых элементах

2 — 4 ток 5 величина которого обратно пропорциопальна сопротивлению Z щели 1.

= u/z, где J — ток в свариваемых элементах

0 — напряжение на контактах 6.

Сопротивление Z обратно пропорционально магнитному сопротивлению Ям щели 1

UU/R UU= 2ЛХ где f — частота тока.

Магнитное сопротивление Вм в свою очередь обратно пропорционально площади S поперечФ ного сечения воздушного зазора щели 1.

R К/Б где — длина силовой линии магнитного потока.

Таким образом, изменяя магнитное сопротив ление щели 1 между свариваемыми элементами

2 — 4 можно изменять сварочный-ток J. Изменение магнитного сопротивления производят изменением площади поперечного сечения воз дуппгого зазора щели путем перемещения в этом зазоре в направлешги вдоль оси 7 вкладышей — концентраторов1 8 и 9. 11ри этом сторона каждого из этих. вкладышей, обращенная к трубе 2, переме1цается в плоскости касательной к магнитным силовым линиям в зазоре. Введение в щель 1вкладышей 8 или 9 уменьпьзет площадь поперечного сечения воз.

50 душного зазора и щели и, следовательно, увеличивает ее магнитное сопротивление, что увеличивает сварочный ток. При этом выбранное соотношение распределения тока в свариваемых элементах труба — ребро, определяемое зазором между трубой 2 и стенкой 10 вкладыша 8 в трубе 2 и зазоро:; между верхней и нижней полками 11 вкладышако1щентратора 8 и ребром 3 — в ребре 3 сохраняется неизменным.

Пример. При одновременной привар ке двух ребер к трубе над каждым очагом сварки устанавливают фотопирометры 12 и

13, регистрирующие интегральное излучение из очага сварки, Сигнал от фотопирометра пропорциональный интеграл ьному излучению из очага сварки, сравнивают с эталонным сигналом. Сигнал рассогласования управляет электродвигателем, перемещающим вкладыш-концентратор в щели между ребром и трубой.

В результате изменяются величина магнитного сопротивления щели и энергия нагрева. При уменьшении интегрального излучения вкладышконцентратор вводится в щель, при увеличении выводится.

Использование предлагаемого способа автоматического регулирования позволяет при неизменной мощности источника питания производить раздельное регулирование энергии в каждом из очагов сварки при изготовлении двутавровых профилей или при одновременной приварке двух продольных ребер к трубе в одном сварочном узле.

Формула изобретения

Способ автоматического регулирования про цесса высокочастотной сварки изделий типа поверхность — ребро, при котором изменяют энергию нагрева свариваемых кромок за счет изменения магнитного сопротивления пути магнитногО потока в соответствии с сигналом, пропорциональным изменению параметров процесса сварки, отличающийся тем, что, с целью повышения стабильности качества сварного соединения.изменяют магнитное сопротивление воздушного зазора меж« ду поверхностью и ребром, для чего перемешают в этом зазоре в направлении вдоль оси сварки токопроводяший клинообразный вкладыш-концентратор таким образом, что сторона этого вкладыша, обращенная к поверхности, перемещается в плоскости касательной к магнитным силовым линиям в упомянутом зазоре.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 200060, кл В 23 К 13/02, 1966.

2. Авторское свидетельство СССР Р 564123, .кл. В 23 К 13/00, 1975.

Составитель Э. Ветрова

Редыор И. Касард Те редж. Кстелев КоррЕкторВ. С ц

Заказ 4312/23 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4