Способ изготовления трубных пучковмодульных теплообменников

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Социалистических

Республик и 837681 (61) Дополнительное к авт. саид-ву— (22) Заявлено 02.07.79 (21)2816291/25-27.(Sj}М. Кл.

В 23 К 31/06 с присоединением заявки М

Гесудерствснньй камитет

СССР ао делам изабретеннй и открытий (28 ) Приоритет

ОпУбликовано 15.06.81. Бюллетень РР 22

Дата опубликования описания 15.06.81 (53} УДК 621.791.,75 (088.8) (72) Авторы изобретения

О. В. Беляев и В. М. Захаров (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ПУЧКОВ МОДУЛЬНЫХ.

ТЕПЛООБМЕННИКОВ

Изобретение относится к изготовлению теплообменных аппаратов и может быть использовано в энергетическом, химическом и транспортном машиностроении.

Известны способы изготовления трубных пучков теплообменников, заключающиеся в том, что концы теплообменных трубок привариваются к штуцерам коллекторов встык, что позволяет получать надежное соединение труб . с коллекторами, а также обеспечивает качественный контроль сварных соединений (1).

Недостатками этих способов является то1( что их невозможно осуществить при малом . шаге трубок пучка, так как при приварке к коллектору каждой трубки уже приваренные соседние трубки мешают или не позволяют приварить остальные трубки. Поэтому приходится или увеличивать размеры коллектора, или предварительно объединять по 2 или более трубок или делать составными коллектор или его трубную доску, а также приваривать к концам трубок переходники меньшего диаметра, что приводит к увеличению трудоемкости изготовления, уменьшению надежности

i (увеличивается количество сварных швов), увеличению габаритов трубньи пучков и тепло обменника в целом. Стесненные же условия для сварки остаются. Кроме, того, в резуль5 ,тате разной усадки.сварных швов одновременная пристыковка всех трубок ко всем штуцерам обоих коллекторов затруднена или невозможна без забойных участков.

Известен также способ изготовления трубных пучков теплообменников, при котором концы трубок вставляются в отверстия трубных досок и привариваются к ним оо стороны торцов труб, При применении этого способа устраня15 ются стесненные условия для сварки, появляется возможность автоматизировать сварку, отпадает необходимость в.забойных участках. Таким способом можно объединять трубы теплообменников с плотной компановкой труб.

Однако согласно этому способу. отверстия в трубных.досках коллекторов нужно выполнять диаметром не меньше наружногодиаметра труб, а значит, необходимо оставлять между трубами.еще расстояние равное пере25 Способ изготовления трубных пучков модульных теплообменников путем установки и приварки труб к коллекторам подвода и отвода теплоносителя, о т л и ч а юшийся тем, что с целью уменьшения габа. ритов коллекторов, часть труб приваривают к трубной доске коллектора отвода теплоносителя со стороны, обращенной к трубному пучку другую часть — к трубной доске коллектора подвода теплоносителя со стороны, обЗ5 рашснной к трубному пучку, затем свободные концы труб, приваренных к трубной доске первого коллектора, вводят в отверстия трубной доски второго коллектора, и одновременно свободные концы труб, приваренных к

4р трубной доске второго коллектора, вводят в отверстия трубной доски первого коллектора, после чего введенные в отверстия концы труб приваривают к трубным доскам со стороны торцов последних известным спо45 собом, при этом трубные доски выполнены так что часть отверстий в них имеет диаметр равный внутреннему диаметру трубы, другая часть, расположенная относительно первой в шахматном порядке, имеет диаметр, равный наружному диаметру трубы, 3 83768 мычке между отверстиями (по крайней мере

1,5 — 2 мм в современных теплообменниках).

Цель изобретения - уменьшение габаритов коллекторов. указанная цель достигается тем, что в предлагаемом способе изготовления трубных пучков теплообменников, включающем установку и приварку труб к коллекторам подвода и отвода теплоносителя, часть труб при варивают к трубной доске коллектора отвода 10 теплоносителя со стороны, обращенной к труб. ному лучку,.другую — к трубной доске коллектора подвода теплоносителя со стороны, обращенной к трубному пучку, затем свободные концы труб, приваренных к трубной 15 доске первого коллектора вводят в отверстия трубной доски второго коллектора, и одновременно свободные концы труб, приваренных к трубной доске второго коллектора, вводят в отверстия трубной доски первого коллектора, после чего введенные в отверстия концы труб приваривают к трубным цоскам со стороны торцов последних известным спО собом.

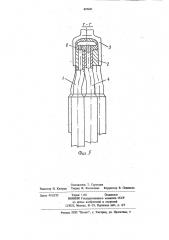

В трубных досках коллекторов трубных пучков для осуществления способа часть отверстий выполнена диаметром равным внутреннему диаметру трубы, другая часть — диаметром равным наружному диаметру трубы и отверстия, расположенные рядом, имеют разные диаметры.

Приварка труб к трубной доске со стороны, обращенной к трубному пучку, производится при сравнительно небольшой затесненности, так как во время приварки часть, труб еше не вставлена в отверстия. Приварка одной и той же трубы к коллекторам подвода и отвода теплоносителя разными способами позволяет производить окончательную сборку труб в пучки удобным способом без подгонки длины труб, необходимой, когда оба конца тпубы приварены снизу трубных досок коллекторов.

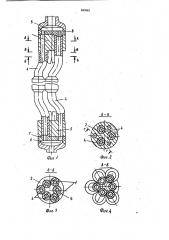

На фиг. 1 изображен пучок труб, продольный разрез, на фиг. 2 — разрез А — А на фиг. 1; на фиг 3 — разрез Б — Б на фиг 1; на фиг 4 — разрез  — В на фиг. 1; на фиг. 5 — разрез à — Г на фиг, 2

Способ изготовления трубного пучка включает установку и приварку труб к коллекторам подвода и отвода теплоносителя.

Трубы 1 приваривают к трубной доске 2 коллектора 3 отвода теплоносителя со стороны, обращенной к трубному пучку, трубы

4 — к трубной доске 5 коллектора 6 под1 4 вода теплоносителя со стороны, обращенной к трубному пучку, Затем трубы 1 вводят в отверстия трубной доски 5 коллектора 6, а трубы 4 в то же самое время вводят в отверстия трубной доски 2 коллектора 3.

После этого трубы 1 приваривают к трубной доске 5 со стороны торцов труб 1, а трубы 4 — к трубной доске 2 со стороны торцов труб 4, например методом обшей наплавки 7 и 8

Предлагаемъ|й способ позволяет уменъшить размеры коллекторов что в конечном счете дает возможность уменьшить гидравлическое сопротивление при обтекании коллекторов теплоотдающей средой, составляющее в современных теплообменниках около половины всего сопротивления по тракту теплоотдаюшей среды теплообменника, а следовательно, уменьшаются затраты энергии на создание цирку- ляции теплоотдаюшей среды.

Формула изобретения

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство CCCP Р 599941, кл. В 23 К 31/06, 1976.

837б81

Тираж 1148 Подписное

ВИИИЛИ Государственного комитета СССР по дехим изобретений и откритий

113О35, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 4312/23

Филиал ППП "Патент", r, Ужгород, ул. Проектная; 4

Составитепь Т. Сорокина

Редактор И. Касарда Техред Ж. Кастелевич Корректор В. Сйницкая