Устройство для электроискрового вырезаниящелей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ

Союз Соаетскик

Социалистических

Ресттубаик

<>837709 (61) Дополнительное к ввт. свид-ву— (22) Заявлено 270979 (21) 2852217/25-08 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 15.06.81. Бюллетень № 22

Дата опубликования описания 2006.81 (51)М. Кл

В 23 P 1/08

Государственный комитет

СССР по делам изобретений,и открытий (53) УДК 621.9.048..4.06(088.8) (72) Авторы изобретения

Д. JI. Ройтман и В. М. Лоб ано ч:,, (71) Заявитель (54) УCTPOACTBO ДЛЯ ЭЛЕКТРОИСКРОВОГО ВЫРЕЗАНИЯ ЩЕЛЕЙ

Изобретение относится к электроэрозионной обработке, использующей метод вырезания непрофилированным электродом-проволокой при изготовлении различных деталей, имекщих узкие щели .

Известно устройство к электроэрозионному станку для обработки отвер-. стий, в котором направляющие элементы для электрода-проволоки закреплены на приводимых в синхронное вращение соосно установленных шпинделях.

Электрод-проволока перематывается с подакщей катушки на приемную, а 15 шпиндели расположены .по обе стороны обрабатываемои детали, устанавливаемой на координатном столе. Направляющие элементы имеют воэможность установочного перемещения относитель- 20 но оси вращения шпинделя. В случае установки, направляющих элементов с одинаковым сдвигом по отношению к оси вращения в одну сторону при одновременном вращении направляющих и протягивании проволоки-электрода с помощью известных механизмов в дета-..— ли образуется щель с цилиндрическими образующими, причем величина щели равна двум радиусам (эксцентриситетам) плюс диаметр электрода-проволоки и межэлектродный зазор j1)

Однако при вращении шпинделя электрод-проволока находится в контакте с обрабатываемой детаЛью на протяжении 180 угла вращения, а остальные 180 от полного оборота электрод-проволока . пробегает - по уже образовавшейся щели, т. е. вхолостую.

При э том теря ет ся кон т ак т эле ктродапроволоки с деталью, что пагубно сказывается на работе системы слежения за межэлектродным промежутком, а также резко снижается производительность процесса. ЕсЛи же осуществляют вырезание беэ сдвига направлякщих элементов, .то затрудняется процесс удаления продуктов эрозии.

Цель изобретения — улучшение условий удаления продуктов эрозии из зоны обработки, а следовательно, увеличение производительности процесса.

Поставленная цель достигается тем, что во вращение приводятся одновременно два электрода-прово юки, скользящие по двум парам опорных поверхностей направляющих элементов, закрепленные на приводных в синхронное вращейне соосно установленных шпинделях, и сматываемые с двух подающих катушек, 837709 установленных на оси электродвигателя механизма натяжения, совпадающей с осью вращения шпинделей, и наматываемые на одну приемную катушку механизма перемотки, вращающуюся также на оси вращения шпинделей.

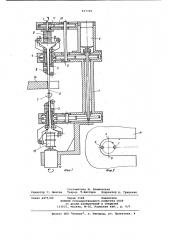

На фиг. 1 схематически изображено устройство для электроискрового вырезания, общии вид в разрезе; на фиг.2 - схема взаимодействия электродов и детали.

Устройство для электроискровой прорези щелей включает корпус 1, в котором размещен электродвигатель 2, приводящии во вращение шпиндели 3 с помощью зубчатых передач 4 и 5. Электроды б и 7 скользят по опорным по-. верхностям направляющих элементов 8.

На корпусе 1 установлена приемная катушка 9 перемотки проволоки так, чтобы ее ось вращения совпадала с осью вращения шпинделей 3. Вращение 20 катушки 9 осуществляется от электродвигателя 2 с помощью шестерен 5, 10 и 11. С противоположной стороны корпуса 1 размещен электродвигатель 12 натяжения и две подающих катушки 13.

Катушки .13 и электродвигатель 12 установлены соосно со шпинделями 3 и катушкой 9. Обрабатываемая деталь 14 установлена на координатном столе . (не показан), который управляется, например, от пульта цифрового программного управления.

При включении двигателя 2 приводятся во вращение шпиндели 3 с направляющими элементами 8 и катушка

9. Так как шестерни 10 и 11 отличны от шестерен 4 и 5, то катушка 9 вращается с большей скоростью, чем шпиндели 3. Электроды-проволоки б и 7 про. ходят по опорным поверхностям направляющих элементов 8 от катушек 13 40 к катушке 9 и за счет разности ско— ростей шпинделей 3 и катушки 9 происходит намотка электродов-проволоки на катушку 9. Двигатель 12 включен в .тормозном режиме. Этим создается натяжение электродов-проволок. Таким образом, два электрода-проволоки перематываются и вращаются вокруг общей оси.

При подаче рабочего напряжения íà у) электроды б и 7 и движении заготовки происходит прорезка щели (фиг. 2), причем, когда один электрод-проволока находится во взаимодействии с электродом-деталью, другой электродпроволока находится в зоне уже выбранного материала (металла). В момент, когда первый электрод-проволока выходит из взаимодействия с электродом-деталью, второй входит, и, таким образом, получается постоянное взаимодействие электродов, что увеличивает производительность при прорезке щелей и улучшает условия эвакуации продуктов эрозии.

Величина прорезаемого паза зависит от расстояния между электродами б и 7 и регулируется направляющими элементами 8.

Изобретение может быть применено при прозерке щелей, например, в тонкостенных деталях штырей штепсельных разъемов, где требуется получить щель размером, например, О, б мм. Для ее получения обычным способом потребовалась бы проволока диаметром приблизительно О, 5 мм, что затруднило бы работу перематывающих механизмов из-за .излишней жесткости проволоки или прорезки тонкой проволокой по схеме туда- вбок-обратно, что увеличивает время.

Формула изобретения

Устроиство для электроискрового вырезания щелей электродом-проволокой, перематываеьым с подающей катушки на приемную и скользящим по опорным поверхностям направляющих элементов, закрепленных на приводимых в синхронное вращение шпинделях, расположенных по обе стороны обрабатываемой детали, устанавливаемой на координатном столе, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности и улучшения эвакуации продуктов эрозии, в него введены дополнительные электрод-проволока, подающая катушка и направляющие элементы, причем основной и дополнительный направляющие элементы на каждом шпинделе расположены симметрично по обе стороны от оси его вращения, а подающие и приемная катушки размещены на одной оси со шпинделями °

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 430980, кл. В 23 P 1/08, 1971.

837709

Аи8

Заказ 4475/89

Тираж 1148 Подписное

BHHHtlH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель М. Климовская

Редактор С. Лыжова Техред, Т.Маточка Корректор A. Гриценко