Устройство для центрированияи зажима деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е („) 837739

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 23.04 79 (21) 2757044/25-08 (5 ) Щ. Кл. с присоединением заявки K

В 23 Ц 3/06

Гасударственный комитет

СССР (23) Приоритет но делам иэобретений и. открытий

ОпУбликовано 15.06.8 l. Бюллетень М22

Дата опубликования описания l8,06.8 т (53) УДК6Ы. .906-783. .625(088.8) (72) Авторы изобретения

В. А. Суровцев и В. И. Брюзгин

k!

) - ., !

Научно-производственное объединение по.механизации и автоматизации производства машин для хлопковедства Технолог" (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ

И ЗАЖИМА ДЕТАЛЕЙ

Изобр етение относится к с танко с трое- . нию.

Известно устройство для центрирования и зажима деталей, на направляющих основаниях которого с возможностью перемещения установлены ползуны с размещенными на них зажимными элементами (1. ).

Однако данное устройство характеризуется недостаточно широкими техноло1 гическими воэможностями.

Бель изобретения — расширение технологических возможностей.

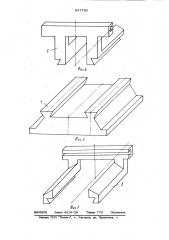

Указанная цель достигается тем, что направляющие основания выполнены трапециевидными, причем один из ползунов установлен с возможностью взаимодействия с внутренней поверхностью направляющих, а другой — с наружной поверхностью направляющих.

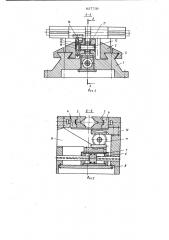

На фиг. l изображено устройство, вид сверху; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг.2; на фиг. 4 — ползун, перемещающийся по внутренней поверхности направляющих; на фиг. 5 — основание; на фиг. 6 — ползун, перемещающийся по наружной поверхности.

Устройство состоит из основания с направляющими, взаимодействующими с ползуном 2 с охватываемыми направ» ляюшими и полэуном 3 с охватывающими направляющими, имеющими Т-образные пазы с закрепленными на них через промежуточные плиты 4 призмами 5 реечно-рычажного привода и устройства предварительной установки и ориентации деталей.

Реечно-рычажный привод состоит из шток- поршня 6, зафиксированного в основании 1,.гидроцилиндра 7, плавающего относительно шток-поршня 6 по плите 8, рейки-рычага 9, закрепленного ца гидроцилиндре 7 и приводящего в движение ползун 2 и рейку 10 с ползуном 3 через зубчатое колесо 1 1, установленное на оси 12. Устройство содержит также корпуса l3< закрепленные на основании l, 3 8 призмы 14, взаймодействующие с корпусами l3 через оси l5 и пружины l6.

Обрабатываемая деталь устанавливается на призмы l4, которые имеют возможность вертикально перемещаться в корпусах 13 по направляющим осям

l5. Пружины 16 поддерживают призмы 14 с деталью на различной высоте в зависимости от длин и диаметров де талей.

При подаче масла под давлением в правую полость гидроцилиндра 7 через сверления в шток-поршне 6 последний начинает смещаться Ьправо, скользя по плите 8 и перемещая рейку-рычаг 9.

По внутренним охватываемым направляющим основания 1 ползун 2 движется вместе с промежуточными плитами 4, которые служат направляющими узких призм 5 при перенастройке устройства на цилиндрические детали различных длин путем перемещения их в Т-образных пазах ползунов возможно ближе к местам обработки деталей.

Рейка-рычаг 9, смещаясь вправо, поворачивает зубчатое колесо 1 l, вращающееся относительно неподвижной оси С -. Зубчатое колесо ll по внешним охватываемым направляющим основания l перемещает влево рейку ХО и связанный

37739 4 с ней ползун 3 с промежуточными плитами 4.

Призмы 5, закрепленные на ползунах

2 и 3, получая встречное движение, центрируют и закрепляют обрабатываемую деталь. При подаче масла под давлением в левую полость гидроцилиндра 7 призмы « » разводятся, освобождая обрабатываемую деталь.

l0

Формула изобретения

Устройство для центрирования и зажима деталей, на направляющих основания которого с воэможностью перемещения установлены ползуны, с размещенными на них эажимными элементами, о т— л и ч а ю m е е с я тем, что, с целью расширения технологических возможностей, направляющие основания выполнены трапециевидными, причем один из ползунов установлен с возможностью взаимодействия с внутренней поверхностью направляющих, а другой — с наружной поверхностью- направляющих.

Источники кформации, принятые во внимание при экспертизе

- l. Болотин. Х. Л. и Костромин Ф. П.

Станочные пРиспособления. M., "МашиноЗ0 строение", 1973, с, 69.