Способ доводки деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческих

Республик

ОПИСАНИЕ

ИЗОВРЕТЕНИЯ

К АВТОРСКОМУ СВ ТИЛЬСТВУ

I (61) Дополнительное к авт. саид-ву (22) Заявлено 261079 {21) 2847737/25-08 (51) М. Нл. с присоединением заявки М (23) Приоритет

8 24 8 37/04

Государствеиный комитет с с с р во делам изобретеиий в открытий

Опубликовано 1506.81. бюллетень Й9 22 (53) УДН 621. 923. .5(088.8) Дата опубликования описаиия 15.06.81 ю

П. Н. Орлов, Н. M. Шлыков, A. A. Грачев, Е. M. Нирман, В. Д. Соколов, А. Д. Васин и Е. A. Кузнецов (72) Авторы изобретения

Московское ордена Ленина. и ордена Трудового Красного

Знамени высшее техническое училище им. Н. Э. Баумана и Ленинградское особое конструкторское бюро автоматов и револьверных станков (71) заявители (54). СПОСОБ ДОВОДКИ ДЕТАЛЕЙ

Изобретение относится к абразивной обработке и может быть использовано в различных отраслях народного хозяйства при доводке деталей из сталей, керамики, твердого сплава, кварца, рубина, сапфира и других труднообрабатываемых материалов.

Известен способ доводки деталей, при котором деталям и по меньшей мере одному из притиров сообщают перемещение друг относительно друга, а в зону обработки подают СОЖ и абразивную суспензию (1 ).

Ф

Недостатком данного способа является засаливание инструмента, влияющее на качество обработки.

Цель изобретения — повышение качества доводки.

Поставленная. цель достигается тем, что подачу СОЖ и абразивной суспензии периодически чередуют,при этом при подаче абразивной суспензии давление между притиром и деталями уменьшают до 50% от номинального значения.

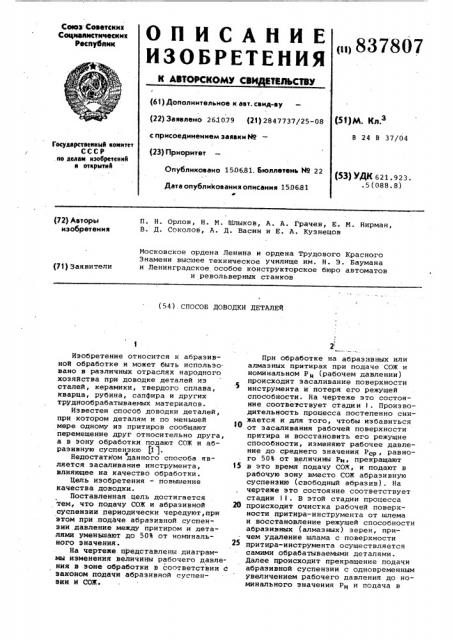

На чертеже представлены диаграммы измвнения величииы рабочего давления в зоне обработки в соответствии с законом подачи абразивной суспенэии и СОЖ.

При обработке на абразивных или алмазных притирах при подаче СОЖ и номинальном Рн (рабочем давлении) происходит засаливание поверхности инструмента и потеря его режущей способности. На чертеже зто состояние соответствует стадии I Производительность процесса постепенно снижается и для того, чтобы избавиться

-от засаливания рабочей поверхности притира и восстановить его режущие способности, изменяют рабочее давление до среднего значения Р р, равного 50% от величины Ри, прекращают

l5 в это время подачу СОЖ, и подают в рабочую зону вместо СОЖ абразивную суспензию (свободный абразив). На чертеже это состояние соответствует стадии II. В этой стадии процесса

20 происходит очистка рабочей поверхности притира-инструмента от шлема и восстановление режущей способности абразивных (алмазных) зерен, причем удаление шлама с поверхности притира-инструмента осуществляется самими обрабатываемыми деталями.

Далее происходит прекращение подачи абразивной суспензии с одновременным увеличением рабочего давления до номинального значения РН и поДача в

637807 зону обработки СОЖ. Данное состояние системы представлено стадией III, которая полностью повторяет стадию

Работа по предлагаемому способу об-. работки не исключает воэможности изменения скорости и ускорения относительного движения в процессе обработки между взаимодействующими поверхностями обрабатываемых деталей и притиров.

Физической основой влияния динамичности состояния системы детальабразивная прослойка — притир является то, что, если во время стадии работы, происходит взаимодействие.обрабатываемой поверхности детали со связанными зернами абразива (ал- 35 маза) притира, и образУющийся щлам, который полностью не сматывается с рабочей поверхности притира, забивает пространство между зернами абразива (алмаза), то во II стадии эр процесса между обрабатываемой поверхностью детали и рабочей поверхностью притира присутствуют свободные абразивные зерна, которые осуществляют, перекатываясь между поверхностями, очистку рабочей поВерхности притира от шлама. Эакрепление свободных зерен в рабочей поверхности притира не происходит, так как рабочее давление в это время имеет меньшее значение, которое необходимо для внедрения зерен абразива в рабочую поверх" ность притира. Кроме того, взаимодействие свободных абразивных зерен с зернами притира-инструмента приводит к их взаимному затачиванию, т.е. во 35 время подачи абразивной суспенэии в рабочую зону происходит процесс. восстановления режущей способности зерен притира-инструмента.

Использование предлагаемого мето- 4Q да доводки в промышленных условиях . позволяет повысить эффективнбсть процесса. Так, например, при обработке на доводочном станке с нритирами, имеющими алмазное покрытие рабочих поверхностей, твердосплавных пластин происходит засаливание рабочих поверхностей притироъ и практическое прекращение нроцесса доводки. Использование предлагаемого способа позволяет избежать засаливания притиров, так как достаточно в течение

3-5 мин производить обработку с подачей вместо СОЖ абразивной суспензии, и притир-инструмент полностью восстанавливает свои режущие способности. Причем применение способа на практике не требует больших конструктивных изменений известных доводочных станков.

Применение предлагаемого способа. доводки позволяет получить значительную экономическую эффективность за счет сокращения- производства дорогостоящих алмазных притиров, рабочая поверхность которых содержит природные и синтетические алмазы, а.также притиров, рабочая поверхность которых содержит другие сверхтвердые абразивные материалы, исключения работ, связанных с мероприятиями по борьбе с засаливанием алмазно-абразивных притиров, значительно повысить долговечность работоспособности притиров и производительность процесса обработки.

Применение предлагаемого способа при обработке пластин типа 190612 из сплавов ВК6 и Т14К8 дает экономический эффект в 10 тыс. руб. в год в расчете на один станок.

Формула изобретения

Способ доводки деталей, при котором деталям и по меньшей мере одному из притиров сообщают перемещение друг относительно друга, а в зону обработки подают СОЖ и абразивную суспензию, отличающийся тем, что, с целью повышения качества обработки, подачу СОЖ н абразивной суспензии периодически чередуют, при атом при подаче абразивной суспенэии давление между притиром и деталями уменьшают до 50% от номинального значения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 131246, кл. В 24 В 37/04, 1959.

837807

Составитель A. Козлова

Редактор Л. Повхан Техред А. Бабинец Корректор A. Грипенко

Заказ 4476/89 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Cue

I Х

1 (