Трубчатая печь для разложенияуглеводородного сырья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Совхоз Советских

Социаинстмческнх

Ресвублнк ()837980 (61) Дополнительное к авт. свид-ву (22) Заявлено 16.02.79 (21) 2740641/23-26 с присоединением заявки М (23) Приоритет

Опубликовано 150681. Бюллетень М 22

Дата опубликования описания 15. 06 . 81 р1)м. к,.

С 10 G 9/20

Государственный комитет

СССР но делам изобретениЯ н открытий (53) УДК 66.041.544 (088. 8) (72) Авторы изобретения

С. П. Гориславец, В. М. Дмитриев и И. A Андреева

{11) Заявитель

Институт газа AH Украинской ССР (54) ТРУБЧАТАЯ ПЕЧЬ ДЛЯ РАЗЛОЖЕНИЯ УГЛЕВОДОРОДНОГО

СЫРЬЯ

Изобретение относится к производству низших олефинов путем термической переработки углеводородного сырья., а именно к трубчатым печам.

Наиболее близким техническим решением к предлагаемому является трубчатая печь для разложения углеводородного сырья, включающая соединенные последовательно змеевик для предварительного нагрева сырья, камеру смешения с тангенциальным патрубком для подачи пара и реакционный змеевик (1).

Недостатком этой печи является большое суммарное время пребывания сь|рья в змеевике для предваритель-. ного нагрева в камере смешения, вследствие чего процесс коксообразовйния проходит достаточно интенсивно, что снижает выход целевого продукта.

Цель изобретения — увеличение выхода целевого продукта и снижение коксообраэования.

Укаэанная цель достигается тем, что в трубчатой печи для разложения углеводородного сырья, включающей соединенные последовательно змеевик для предварительного нагрева сырья, камеру смешения с тангенциальным патрубком для подачи пара и реакционный змеевик, на выходном конце змеевика предварительного нагрева расположено сопло и камера смешения имеет кольцевой выступ, расположенный перед соплом и выполненный в виде двух усеченных конусов, соединенных меньшими основаниями.

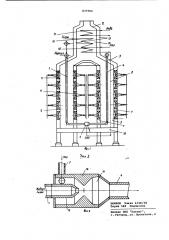

На фиг. 1 схематически изображена трубчатая печь для разложения углеводородного сырья; на фиг.2 узел на фиг.1.

Трубчатая печь для разложения

15 углеводородного сырья включает соединенные последовательно змеевик 1 для предварительного нагрева сырья, камеру 2 смешения с тангенциальным патрубком 3 для подачи пара и реак20 ционный змеевик 4, реакционную 5 и подогревательную б камеры, образованные боковыми внутренними и внешними стенами 7, торцовыми стенами 8, потолочными 9 и подовыми 10 перекрытиями. На боковых стенах 7 установлены радиационные горелки 11. В верхней части печи на потолочных перекрытиях 9 установлена конвективная камера 12, образованная боковыми

30 13 и торцовыми 14 стенами, в кото837980 рой размещены пароперегреватель 15, конвективный змеевик 16 и водяной экономайэер 17, расположенные последовательно по высоте конвективной камеры 12. Камера смешения имеет кольцевой выступ 18, расположенный перед соплом 19 и выполненный в виде двух усеченных конусов соединенных меньшими основаниями.

Пиролиэная печь работает следующим образом.

Жидкое сырье (бензин или гаэойль) поступает под давлением, равным критическому для данной смеси углеводородов,в конвективный змеевик 16, где подогревается эа счет тепла отходящих дымовых газов до 100-1200C.

Затем сырье направляется в змеевик

1 для предварительного нагрева сырья, в котором подогревается до критической температуры с помощью тепла, излучаемого радиационными горелками

11. Сырье при подогреве все время находится в жидком состоянии (давление критическое, а температура ниже критической). Скорость всех химичес- 25 ких превращений вследствие этого пренебрежительно мала, а скорость подогрева относительно велика (время подогрева около 0,5 с). Поэтому степень конверсии сырья на выходе из

30 змеевика 1 для предварительного нагрева практически равна нулю. На выходе из змеевика 1 сырье дросселируется до давления 3-4 атм, проходя через сопло 19. В камеру 2 смешения танген- 3 циально подают перегретый до 900 С водяной пар, который, проходя по кольцевому пространству, образованному выходным соплом 19 и кольцевым выступом 18„ смешивается со струей испаряющегося сырья. Благодаря 40 дросселированию сырья и смешению его с перегретым водяным паром оно мгновенно испаряется и температура парогазовой смеси резко возрастает на 150-250 С. Далее парогазовая смесь 45 с этой температурой, которая лишь на

20-50ОС ниже температуры начала интенсивного разложения, поступает в реакционный змеевик 4, где разлагается за счет тепла, излучаемого радиационными горелками 11. Пирогаз поступает в эакалочное устройство (не показано). Химически очищенная вода под давлением 50 атм и с температурой 40-50 С поступает в водяной экономайэер 17, где подогревайтся до температуры насыщения, соответствующей давлению поЛучаемого пара в закалочно-испарительном аппарате. Затем водяной пар поступает в пароперегреватель 15, перегревается до 900 С и подается посредо ством патрубка 3 на смешение с сырьем в камеру 2 смешения. Дымовые газы, полученные при сгорании топливного газа в радиационных горелках 11 с температурой 1100 С, поступают в . конвективную камеру 12, где, проходя последовательно пароперегреватель 15, конвективный змеевик 16 и водяной экономайэер 17, отдают тепло соответственно на перегрев пара, подогрев сырья и нагрев воды и с температурой 200-300 С после чего дымососом .(не показано) выбрасывается в атмосферу.

Снабжение выходного конца змеевика для предварительного нагрева соплом и камеры смешения кольцевым выступом, расположенным перед соплом и выполненным в виде двух усеченных конусов, соединенных меньшими основаниями, позволяет резко уменьшить процесс коксообразования и увеличить выход этилена за счет мгновенного испарения сырья, склонного к коксообразованию, и интенсивного смешения его паров с перегретым водяным паром.

Предлагаемая трубчатая печь позволяет повысить выход этилена на

3,2% мас. и увеличить продолжительность ее непрерывной работы.

Формула изобретЕния

Трубчатая печь для разложения углеводородного сырья, включающая соединенные последовательно змеевикдля предварительного нагрева сырья, камеру смешения с тангенциальным патрубком для подачи пара, и реакционный змеевик, о т л и ч а ющ а я с я тем, что, с целью увеличения выхода целевого продукта и снижения коксообразования, выходной конец эьюевика для предварительного нагрева снабжен соплом, и камера смешения имеет кольцевой выступ, расположенный перед соплом и выполненный в виде двух усеченных конусов, соединенных меньшими основаниями °

Источники информации, принятые во внимание при экспертизе

1. Авторское свидЬтельство СССР

9 633892, кл. С 10 G 9/16, 1972 °