Устройство для нанесения порошкооб-разного полимерного материала b элект-рическом поле

Иллюстрации

Показать всеРеферат

839587

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистическик

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.01.78 (21) 2569601/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 05 В 5/08

Гасударственный кемктет (53) УДК 678.026..34 (088.8) Опубликовано 23.06.81. Бюллетень № 23

Дата опубликования описания 28.06.81 ле делам кзобретений и аткрмтий (72) Авторы изобретения

Г. П. Самхарадзе, Ю. С. Монин и И. Ш. Ко ая (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНОГО

ПОЛИМЕРНОГО МАТЕРИАЛА В ЭЛЕКТРИЧЕСКОМ ПОЛЕ

Изобретение относится к получению полимерных покрытий и может быть использовано в электротехнической промышленности при производстве слоистых пластиков, лакоткани и т. п.

Известно устройство для нанесения порошкообразного полимерного материала в электрическом поле, содержащее рабочую камеру с размещенным внутри нее электрод. ным устройством в виде двухрядной системы электродов, расположенных параллельными рядами с. чередующейся полярностью по 10 высоте каждого ряда и в параллельном ряду, камеру наддува, приспособление для электризации подложки, сушильную камеру, отпускной и приемный механизмы (1).

Однако в этом устройстве электроды находятся в непосредственном контакте с. по- 15 рошко-воздушной смесью, что приводит к осаждению частиц порошкового материала на их поверхность. В результате имеет место явление обратной короны и искажение картины поля, нарушающие стабильность процесса нанесения вплоть до его прекращения.

Наиболее близким к предлагаемому является устройство для нанесения порошкообразного полимерного материала в электрическом поле, содержащее рабочую камеру, зарядное устройство в виде двухрядной системы трубчатых электродов с отверстиями, соединенных с источником сжатого газа, приспособление для электризации подложки, сушильную камеру, отпускной и приемный механизмы (2) .

Однако в данном устройстве воздух, выходящий из отверстия в трубчатом электроде очищает только края отверстий и не препятствует осаждению порошка ня электрод, что не позволяет получить стабильное и качественное нанесение, Качественному нанесению препятствует также нарушение аэродинамики псевдоожиженного слоя, вследствие наличия в нем трубчатых электродов, являющихся причиной вихревых потоков, ухудшающих .равномерность нанесенного на подложку слоя.

Кроме того, отверстия в электродах способствуют появлению биполярного коронного разряда, увеличивающего вероятность пробоя межэлектродного промежутка. Указанные недостатки ограничивают производительность известного устройства и являются причиной его небезопасности в пожарном отношении.

839587

Формула изобретения

3

Цель изобретения — повышение производительности и пожаробезопасности процесса.

Поставленная цель достигается тем, что в устройстве для нанесения порошкообразного полимерного материала в электрическом поле, содержащем рабочую камеру, зарядное устройство и виде двухрядной системы трубчатых электродов с отверстиями, соединенных с источником сжатого газа, приспособление для электризации подложки, сушильную камеру, отпускной и приемный механизмы, трубчатые электроды снабжены патрубками с соосно установленными диэлектрическими втулками и размещены в соединенных с источником сжатого газа камерах, смонтированных в верхней части рабочей камеры и отделенных от последней пористыми перегородками, в которых выполнены отверстия для диэлектрических втулок.

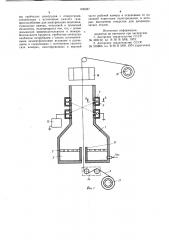

На фиг. 1 показано устройство, общий вид; на фиг. 2 — разрез А-А на фиг. 1.

Устройство содержит рабочую камеру 1 с пористым дном 2, отделяющим ее от камеры наддува 3, соединенной с источником сжатого воздуха. В верхней части рабочей камеры 1 смонтированы камеры 4, внутри которых размещены трубчатые электроды 5 с патрубками 6, обращенными в сторону подложки. На патрубки 6 надеты диэлектрические втулки 7, не закрывающие отверстия патрубков. Камеры 4 с электродами 5 расположены симметрично и отделены от рабочей зоны камеры 1 пористыми перегородками 8, в которых выполнены отверстия. Через последние проходят втулки 7, закрепленные гайками 9. Камеры 4 и трубчатые электроды 5 соединены посредством штуцеров 10 и 11 с источником сжатого воздуха. Подвод потенциала к электродам 5 от источника питания 12 осуществляется через гнездо штекера 13. Трубчатые электроды 5 имеют чередующуюся полярность по высоте рабочей камеры 1, причем каждый из них имеет полярность, обратную полярности противолежащего электрода.

У входа в камеру наддува 3 расположено приспособление для электризации подложки 14, представляющее собой два валика, облицованные фторопластом, а внутри нее уплотняющее устройство 15. У выхода из рабочей камеры 1 размещена сушильная камера 16.

Устройство снабжено отпускным 17 и приемным 18 механизмами.

Устройство работает следующим образом.

В рабочую камеру 1 засыпают порошок полимерного материала, а в камеру наддува 3 подают сжатый воздух, под действием которого порошок переходит в псевдоожиженное состояние. Диэлектрическую подложку с отпускного механизма 17 протягивают через валики приспособления для электризации 14 и уплотняющее устройство 15 в рабочую камеру 1, при этом в результате

2О

25 зо

4О

4 трения о фторопластовую поверхность валиков подложка приобретает на обеих сторонах статические заряды.

На трубчатые электроды 5 от источника питания 11 подают высокое напряжение, причем на симметрично расположенные относительно подложки электроды подают напряжение разной полярности, в результате чего в рабочей зоне камеры 1 создается сильное электрическое поле, в котором осуществляется нанос порошка на заряженную подложку. При этом электроды 5 отделены от зоны наноса пористыми перегородками 8, которые, практически не влияя на электрические характеристики поля, исключают оседание заряженных частиц порошка на электродах патрубки 6 со втулками 7 резко увеличивают градиент напряженности в непосредственной близости от себя. Частицы, попадающие в эту зону, испытывают действие значительных электрических сил и интенсивно наносятся на подложку.

Одновременйо с подачей напряжения на трубчатые электроды 5 вниз через штуцеры 10 подают сжатый воздух, который, проходя через патрубки 6 и втулки 7, образует в рабочей зоне камеры 1, в области с наибольшим градиентом напряженности поля, направленные в сторону подложки потоки, увлекающие с собой частицы порошка и ускоряющие тем самым процесс осаждения последних на подложку. Сжатый воздух подают также в полость камер 4 через штуцеры 11. Из камер 4 воздух проходит в рабочую камеру 1 через пористые перегородки 8, препятствуя осаждению на них частиц порошка, что позволяет сохранить оптимальные характеристики электрического поля.

Покрытую полимером подложку затем пропускают через сушильную камеру 14 в приемный механизм 18.

Данное техническое решение, вследствие наличия на электродах патрубков с диэлектрическими втулками и пористых перегородок отделяющих электроды от зоны нанесения порошка, позволяет создать неоднородное электростатическое поле с высоким значением пробивных градиентов, повысить пожаро- и взрывобезопасность, а также улучшить аэродинамические характеристики в зоне нанесения; Все эти преимущества обеспечивают благоприятное протекание процесса нанесения и обусловливают повышение производительности устройства и его пожаробезопасности.

Устройство для нанесения порошкообразного полимерного материала в электрическом .поле, содержащее рабочую камеру, зарядное устройство в виде двухрядной систе839587

5 мы трубчатых электродов с отверстиями, соединенных с источником сжатого газа, приспособление для электризации подложки, сушильную камеру, отпускной и приемный механизмы, отличающееся тем, что, с целью повышения производительности и пожаробезопасности процесса, трубчатые электроды снабжены патрубками с соосно установленными диэлектрическими втулками и размещены в соединенных с источником сжатого газа камерах, смонтированных в верхней части рабочей камеры и отделенных от последней пористыми перегородками, в которых выполнены отверстия для диэлектрических втулок.

5 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 492122, кл. В 05 В 5/08, 1973.

2. Авторское свидетельство СССР № 518883, кл. В 05 В 5)08, 1974 (прототип).

839587 ю фЫg

Редактор H. Кончицкая

3а каз 4611/7

Составитель Л. Янковская

Техред А. Бойкас Корректор Л. Иван

Тираж 762 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4