Способ изготовления керамическихформ по выплавляемым моделям

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< >839654

Ф

\ м. г г (6I ) Дополнительное к авт. свид-ву— (22) Заявлено 22.06.79 (21 ) 2784487/22-02 (51-) М. Кл.э с присоединением заявки №вЂ”

В 22 С 9/04

Гасударственных комитет (23) Приоритет—

Опубл икова но 23.06.81. Бюллетень № 23

Лата опубликования лписания 03.07.81 (53) УДК 621.744.3:

:62 l . 74:045 (088.8) во делам лэооретений и открытий (72) Авторы изобретения

О. Я. Савченко, Ф. Л. Оболенцев, Л. А. Иванова, М. А. у и В. Е. Нечаев

--". 7/

Одесский ордена Трудового Красного Знамеьти " "-"" "6;;, ;,-;:-. политехнический институт

i (7l) Заявитель (54) С11ОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ

ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Изобретение относится к литейному производству и может быть использовано при литье отливок по разовым моделям.

Известен способ получения комбинированных моделей с внутренними керамическими стержнями, получаемыми методом спекания или по «Шоу-процессу». Такие керамические стержни используют для получения отливок с внутренними узкими полостями, например, для получения отливок типа турбинных лопаток (1).

Однако размерная точность отливок, которая в данном случае определяется точностью установки стержней в пресс-.форме, может колебаться в пределах всегда существующего зазора между знаками стержня и гнездом пресс-формы. Кроме того, значительные перекосы, изгибы и прочие виды деформации вплоть до разрушения стержня наблюдаются при запрессовке (заливке) модельного состава, что снижает точность получения протяженных полостей отливок.

Наиболее близким к предлагаемому по техническому решению и достигаемому результату являетщи:.способ изготовления ли. тейных форм по выплавляемым моделям, соглусио котопому модели, имеющие узкие пазы, мелкие и глубокие отверстия, погружают в суспензию два раза с интервалом в полминуты и получают так называемый нулевой слой. После этого как- избыток сус% пензии стечет, блок сразу же переносят в пескосып. После сушки каждого слоя и удаленйя моделей производят прокалку формы (2) .

Извстный способ не обеспечивает высокого качества протяженных тонких полостей отливок. При нанесении чередующихся слоев суспензии огнеупорного наполнителя -в протяженные тонкие полости модели в многослойной форме образуются пустоты из-за незатекания суспензии в полость после д образования одной или двух слоев формы.

Это приводит при заливке к прорыву тонкой формы. толщиной в 1 — 2 слоя и образо ванию неисправимого брака отливок по заливам. Применяемое в известном способе двойное нанесение 1-го слоя суспензии не решает поставленной задачи, так как ие является эффективным в борьбе с образованием пустот в теле формы, приводящих к браку отливок по заливам.

839654

Формула изобретена»

Фи@ 7

Составитель И, Кунацкая

Техред А. Бойкас Корректор Н Бабннец

Тираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г . Ужгород, ул. Проектная, 4

Редактор М. Ликович

Заказ 4619/10 з

11ель изобретения — повышение качества отливок, имеющих протяженные тонкие полости.

Эта цель достигается тем, что перед нанесением первого слоя керамическои суспензии тонкие полости в модели заполняют ке- s рамической самотвердеющей суспензией и рыдер>кнвают до ее полного отверждения.

11а

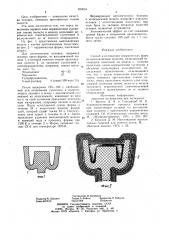

1а фиг. 1 представлена выплавляемая модель с узкими протяженными полостями; на фиг. 2 — керамическая форма, частичный разрез;

Дги изготовления отливки, например вставки пресс-формы, по выплавялемой Модели 1, в которой имеются тонкие протяженные полости 2, их заливают суспензией с гелеобразователем, например, такого состава, масс. %:

Этилсиликат 40 — 33

Маршалит 67

Гелеобразователь, 5-ный раствор 4 (сверх 100 масс.%)

zo

После выдержки 120 — 180 с, необходимой для огеливания суспензии в полости, модель окунают в ванну с керамической суспе>1зией на этилсиликате, извлекают из ваннь> и на слой суспензии присыпают огнеупорныл материалом, например песком в пескосыпе. После естественной сушки формы в течение 24 ч аналогично наносят второй слой, который сушат также 24 ч. Последующие слои сушат в течение 6 — 8 ч. Затем производят удаление выплавляемой модели в кирящей воде и прокалку формы при

1200 К

00 К; в течение 2 ч. Форму заливают сталью 2Х13 при температуре 1875 К.

Формирование керамического болвана в затвердевгией модели позволяет получать отливки с качественными полостями, п и эт ом брак по заливам металлом полостей при отливок полностью устраняется. кономический эффект за счет снижения уровня брака и повышения производительности труда составит 165 руб. на I т годного литья.

Способ изготовления керамических форм по выплавляемым моделям, включакнпий поочередное нанесение на модель с тонкими полостями слоев керамической суспензии и обсыпкой огнеупорным нанолнителем, последующее прокаливание, отлггчающийе.г тем, что, с целью повышения качества отливок, имегощих протяженные тонкие полости, перед нанесением первого слоя огнеупорной суспензии тонкие >н>;гости в модели заполняют керамической самотвердсющей суснензией и выдерживают до ее полного отверждения.

Источники информации, принятые во внимание при экспертизе

1. Брагин JI,. Я. и Гольдфарб И. (1.

У совершенствование процесса нзготе>вления тонкостенных отливок n() выилавляемым моделям с применением керамических стержней. Сб. «Специальные способы литья.

М., «Машиностроение», 1971, с 203- -207.

2. Брускин Д. M. Изготовление выплавляемых моделей для точного литья, М., «Высшая школа», 1973, с. 52.