Многоместная форма для отливки подрегулируемым давлением длиномерныхизделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк Социалистических

Республик пи839676 (6l ) Дополнительное к авт. свид-ву (22)Заявлено17.04.78 (2! ) 2604737/22 02 (51)йе. 1Ь.

B 22D 17/22

В 22D 15/00 с присоединением заявки РЙ

1ввударстеапвй кемитет

СССР

IN делен изееретеннй и открытий (23) ПриоритетОяубликоваио 23.06.81. Бюллетень М23 (53) УДК 621.

746.043 (088.8) Дата опубликования описания 26.06 81 (72) Авторы изобретения

В, Т. Сладкоштеев, А. Я. Рабинович, А. Г. Котин, В. И. Шевченко, В. Н; Крупеник, Л. Г. Петин, В. В. Степанов, В. М. Федотов и A. В. Маринин (71) Заявитель УкРаинский наУчно-исследовательский инститУг металлов (54) МНОГОМЕСТНАЯ ФОР А ДЛЯ ОТЛИВКИ

II РЕГУЛИРУЕМЫМ lIABJIEHHEN QJIHHOMEPHbIX

ИЗДЕЛИЙ

Изобретение относится к металлургии и может быть использовано для отливки под регулируемым давлением нескольких длиномерных изделий, например расходуемых электродов для электрошлакового переплава и металлические разборные

% ко кили.

Известна конструкция многоместной формы с постоянным сечением полостей по высоте, состоящая из одной или нескольких пар секций с вертикальным разъемом по всей высоте формы, причем каждая пара секций образует несколько параллельных полостей. Поверхность разъема каждой пары секций совпадает с плоскостью симметрии, образованных ею плоскостей. Каждая пара секций накрывается общей крышкой с отверстиями, расположенными над каждой полостью. По оси этих отверстий в полостях формы под-® вешены на металлических штангах йробки-поплавки. Такая конструкция формы обеспечивает ее устойчивость при перемещениях разливочной тележки, на которой она установлена, и надежную эвакуацию газов из полостей в процессе разливки (1).

Однако сборка формы, заключающаяся в стягивании секций специальными тягами с клиньями, заметно уСложняет ее подготовку. Сборка и разборка формы ведется в горизонтальном положении, что требует двухкратной кантовки ее в течение.каждого цикла разливки, что при большой длине формы затруднительно. Необходима тщательная подгонка поверхности стыковки секций. Периодическая перестрож ка рабочей поверхности полостей и поверхности стыковки секций формы легко осуществима только при многогранном сечении полостей с прохождением плоскости разъема по диагонали сечения. Перестрожка формы с полостями круглого сечения затруднена.

Наиболее близкой к предлагаемому устройству является конструкция формы для отливки одиночных длиномерных изделий, например расходуемых электродов, 3 В396 состоящая из нескольких поставленных друг на друга кохилей с переменным ступенчато уменьшающимся снизу вверх сечением цилиндрических полостей.

В этой конструкции верхний кокиль

5 закрыт набивной газопроницаемой втулкой, через которую в процессе разливки долж ны эвакуироваться газы из полости формы. Ступенчатое сечение формы значительно облегчает стыковку отдельных кокилей и разборкой формы после разливки.

После периодической переточки рабочей поверхности полости, изношенной в процессе эксплуатации формы каждый из кокилей может быть использован в следующей по сечению ступени (21.

Однако высокая стопка кокилей с малым поперечным сечением неустойчива.

Для обеспечения их безопасной эксплуатации необходимо сооружение системы креп- о лений, что значительно усложняет подготовку формы к разливке. Сборка большого числа составных кокилей для нескольких форм, необходимых для разливки всей плавки, значительно затрудняет и делает нетехнологичной подготовку установки к разливке и разборку форм после раз ивки.

° ° асположение кокилей в форме широкой ступенью вниз оправдывает себя в сравнительно узком диапазоне сечений отливаемых изделий до 100-15($ мм.

При отливке . изделий большего сечения время затвердевания изделия оказывается заметно большим, чем время перемерэания питающего литника. Поэтому запитать усадку в верхней части изделия за счет поступления металла из ковша до конца эатвердевания не представляется возможным и в верхней части изде- 4> лия появляется заметная усадочная раковина. Более позднее затвердевание нижней более широкой части изделия влечет за собой появление в ней второй уса. дочной раковины, развивающейся после 45 прекращения подпитки изделия металлом из ковша, вследствие перемерэания литника.

При большой скорости подъема металла в форме (Я» 4 м/мин),. необходимой для обеспечения высокого качества поверхности отливаемых изделий, газопроницаемость набивной втулки в хрышхе изложницы может оказаться недостаточной для своевременной эвакуации газов из полости формы.

Цель изобретения — повышение устойчивости формы и безопасности ее эксплуатации и упрощение ее сборки.

Поставленная цель достигается тем, что в каждом кохиле выполнено не менее

3-х полостей, оси которых равноудалены от центра формы, при этом расстояние между осями соседних полостей состав- ляет 2,2-3,0 диаметра полости. Йиаметр каждой полости ступенчато увеличивается в каждом последующем кокиле, начиная с нижнего. Совпадение осей полостей в кокилях при их сборке обеспечивается направляющими штырями, установленными в верхней стыкующейся поверхности каждого кокиля и входящими в отверстия в нижней поверхности следующего кокиля.

Расположение осей полостей формы по одной окружности обеспечивает оптимальные габариты поперечного сечения формы.

Выбор диаметра этой окружности с указанными ограничениями обусловлен тем, что при расстоянии между осями полостей менее 2,2 диаметра полости тепловые поля, возникающие в форме вокруг каждого из криталлизуюшихся изделий, влияют на кристаллизацию соседнего изделия.

Увеличение этого расстояния сверх 3 диаметров полости влечет за собой неоправданное увеличение общего сечения и массы формы.

Увеличение диаметра полостей ступенчато снизу вверх обеспечивает направленную кристаллизацию иэделий при сравнительно небольшой выдержке под давлением (в течение 1,5-2 мин), получение плотных изделий с небольшой усадочной раковиной, сконцентрированной в верхней части верхней ступени.

Ступенчатое изменение сечения полостей в форме с расположением кокиля с полостями большего диаметра вверху обеспечивает отрыв литника в процессе затвердевания под воздействием усилий от термической усадки отлитого изделия. то значительно упрощает операции по извлечению изделия из формы, с помощью крановых клешей после снятия верхнего кокиля.

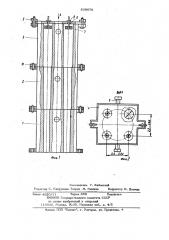

На фиг. 1 изображена многополостная форма, продольный разрез; на фиг. 2— то же, вид сверху.

Многоместная форма состоит из нескольких, например трех, кокилей 1-3, устанавливаемых друг на друга. B каждом из кокилей выполнено по несколько, например, четыре полости, диаметр которых увеличивается ступенчато на 510 мм в каждом последующем кокиле, начиная с нижнего. Верхний кокиль 3

5 83967 закрыт крышкой 4 с отверстиями над каждой полостью, укрепленной на шпильках с клиньями 5. Внутри каждой полости на штангах 6 подвешена легковесная огнеупорная пробка-поплавок 7„диаметр которой меньше диаметра полости в верхнем кокиле 3, но больше диаметра отверстия в крышке 4. Верхний конец штанги 6 закреплен в поперечине 8, уложенной над отверстием в крышке 4.,Пля подъема все кокили снабжены цапфами 9.

В верхней стыкующейся плоскости каждого кокиля установлены направляющие штыри 10, а в нижней плоскости соответ: ствующие отверстия. допуски в диаметре штырей и отверстий обеспечивают их скользящую посадку.

Форма работает следующим образом.

Все кокили укладываются в горизонтальное положение, рабочие поверхности 20 полостей очищаются и покрываются с помощью пульверизатора противопригарным покрытием. Затем на верхний кокиль устанавливается крышка 4 и плотно при25 жимается к кокилю 3 клиньями 5. Под отверстиями крышки 4 на штангах 6 в каждой полости подвешиваются пробкипоплавки 7. Затем кокили 1-3 последовательно, начиная с нижнего, устанавли30 ваются на разливочную тележку установки разливки стали под регулируемым давлением, имеющую сифонные разводки от общего металлопривода. Положение кокилей относительно друг друга жестко фиксируется с помощью штырей 10, ввинчен- 35 ных в верхнюю плоскость каждого кокиля и при сборке входящих в отверстия в ниж-ней плоскости следующего кокиля, После установки разливочной платформы в рабо40 чее положение все полости формы заполняются металлом, поступающим снизу через металлопровод и сифонные проводки под регулируемым давлением. В момент подхода металла к верху формы пробкипоплавки 7во всех плоскостях поднимаются

6 6 ление штанг 6, на которых подвешены поплавки 7 и крепления крьпцки 4. Затем крышка 4 снимается вместе с верхним кокилем 3. Отлитые иэделия извлекаются с помощью крановых клещей, после чего последовательно снимаются остальные кокили 2 и 1. После очистки и окраски форма снова устанавливается для разливки следующей плавки.

Kîíñòðóêöèÿ предлагаемой формы обеспечивает получение качественных электродов, высокую технологичность и безопасность операций по подготовке и установке формы, а также нормальную кристаллиаацию отлитых электродов и удобство их извлечения при разборке формы.

Формула изобретения

1. Многоместная форма для отливки под регулируемым давлением длиномерных изделий, включающая кокили, последовательно составленные по вертикали, и крышкусотверстиями, о тлич ающа яс я тем, что, с целью повышения устойчивости формы и безопасности ее эксплуатации и. упрощения сборки, в каждом кокиле выполнено не менее 3-х полостей, оси которых равноудалены от центра формы, при этом расстояние между осями соседних лолостей составляет 2,23,0 диаметра полости, ступенчато увеличивающегося в каждом последующем кокиле, начиная с нижнего.

2. Многоместная форма по п. 1, о т— л и ч а ю ш а я с я тем, что, с целью обеспечения совпадения осей полостей в соседних кокилях, они снабжены направляющими штырями и соответствующими жм отверстиями на плоскостях стыковки кокилей.

Источники информации, принятые во внимание при экспертизе металлом и перекрывают отверстия в крышке 4. После выдержки металла под избыточным давлением в форме в течение времени, достаточного для обеспечения подпитки иэделця, затворное устройство перекрывается. Затем освобождается креп1. Авторское свидетельство СССР

° по заявке Мо 2460760/02, кл. В 22 3 17/22, 1977.

2. Авторское свидетельство СССР

Nä 573256, кл. B 223 17/22,. 1976.

839676

С ос тавитель Г. Кибовский

Редактор С, Патрушева Техред М. Голинка Корректор М, Демчик

Заказ 4620/11 Тираж 869 Подписное

ВНИИПИ Государственного. комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4.