Способ закалки мелких деталей изферромагнитных материалов c индук-ционного нагрева

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстическкх

Республнк

ОП ИСАНИЕ

ИЗОВРИтИНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii840141 (6I ) Дополнительное к авт. санд-ву (22) Заявлено 16.04.79 (21)2754730/22-02 (5I)M. Кл.

С 210 1/10 с прнсоеднненнеи заявки М

Гесудерстеенный кемнтет

СССР (23) Прнорнтет—

Опубликовано 23.06.81. Бюллетень J% 23

Дата опубликования описания 26 06 81 но делам нзабретеннй н еткрытнй (53) УДК 621.78. .0 1 2.5 (088.8) (54) СПОСОБ ЗАКАЛКИ МЕЛКИХ ДЕТАЛЕЙ

ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ С ИНДУКЦИОННОГО

НАГРЕВА

Изобретение относится к металлургии и может быть использовано, например при поверхностной закалке токами высокой частоты мелких деталей правильной геометрической формы типа осей пильных

S цепей, а также при нанесении различного вида покрьггий. Известен способ закалки мелких дега» лей с индукционного нагрева, включающий формирование столба деталей, поштучное отделение деталей or столба, подачу их на распределительном Вращающемся диске в индуктор с последующим их перемещением в зону охлаждения (1).

Известен способ закалки с индукционного нагрева деталей, включающий формирование столба деталей, поштучную подачу и фиксацию детали в индукторе с последующим отделением детали от столба и перемещением в зону охлаждения (2).,тб

Однако способы, где используется, в основном, падение детали в индуктср под действием собственного веса, не могут быть использованы при поверхностной закалке мелких деталей, так как детали весом 1-2 г и менее, вследствие малого веса не могут надежно самоустанавливагься в индукторе, кроме того, электромагнитные силы при нагреве смешают и даже выталкивают детали из индуктора.

Свободное падение детали малого веса в индуктор при малых временах нагрева приводит к большому разбросу вре° . мени выдержки в индукторе, а следовательно, к перегреву или недогреву детали. Объясняется это тем, что деталь при ее освобождении перед свободным падением может залипать в канале (гнезде) при попадании грязи, влаги, масла, наличии заусениц и т.п. и поступить в индуктор с задержкой. Разброс температур при таком способе подачи де алей весом

0,5 г достигает 100-150 С.

Кроме того, время свободного падения деталей из индукгора в закалочный. бак также сижно отличается из- а их задержки в индукторе по тем же причи840141 нам. Летали .могут "пригорать к внутренней поверхности индуктсра или втулки и требуют принудительного йх извлечения.

Необходимо отметить, что свободное падение мелких деталей вообще не обеспечивает требуемых скоростей перемещения при поверхностной закалке, так как приводит к их охлаждению.

Цель изобретения — повышение на- 10 дежности фиксации деталей в зоне нагрева и качества. их обработки.

Указанная цель достигается тем, что согласно способу закалки мелких деталей из ферромагнитных . материалов с индукционного нагрева, включающему формирование столба деталей, поштучно подачу и фиксацию детали в индукторе с после дующим поштучным отделением детали от столба и перемещением в зону охлаждения,.0 столб деталей формируют с помощью электромагнита, при этом детали перемещают в зону охлаждения с помощью газовой струи.

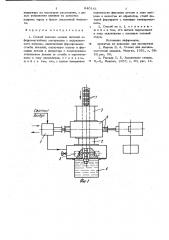

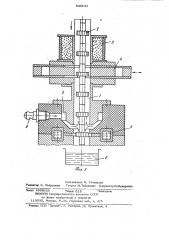

На фиг. 1 изображено устройство для закалки мелких деталей типа осей пилоце- 25 пей; на фиг. 2 - то же, разрез, В направляющем канале 1 осуществляют формирование ориентированных деталей

2 путем соединения их между собой с помощью магнитного поля, создаваемого 30 кольцевым электромагнитом 3, установленныхнадшибериым механизмом 4 остановки и перемещения, Пцэемещение и подачу деталей в индуктор 5 осуществляют за счет собственного веса столба с помощью шиберного механизма 4 из сдвоенных пластин с прорезями, останавливающих столб. на время нагрева детали в индукторе 5.

После выдержки детали в индукторе 5 40 ."столб " вновь перемещают с помощью шибера на размер детали, при этом нагретая деталь перемещается из индуктора 5 в зо-ну охлаждения 6, а ближайшая деталь пос-. тупает в индуктор.

Принудительное отделение в индукторе детали осуществляют с помощью сжатого газа, который поступает из золотниковсго клапана 7, штуцера 8 в кольцевую noJIocrb 9.

Отделившаяся деталь сжатым газом с боаьшой скоростью транспортируется в зону охлаждения 6, удаленную от индуктора.

Реальные параметры нагрева .з оками высокой частоты под поверхностную закал ау аа гнубину 0,3-0,6 мм буртиков осей иицьных цепей: время нагрева 0,25—

О, 30 с; частота тока 300-400 кГц; мощ4 ность на генераторе 10 кВт; температура нагрева 980-1ООООС. Размеры закаливаемой зоны 65 мм, высота h

=2 мм. Время перемещения столба 0,050,08 с. Время выдержки (остановки)

0,25-0,3 с.

Величина магнитного потока подбирается экспериментально и зависит от веса детали, их количества в подвешенной части "столба", сечения детали, а также ускорений, возникающих при перемещении и остановке "столба" из деталей.

Принудительное отделение детали мо- жет быть осуществлено и с помощью создания в ней магнитного потока обратного направления. Зля этого на месте кольцевой полости должен располагаться соленоид, включаемый в момент отделения детали по команде от реле вр- мени, При этом создаваемый в отделяемой детали магнитный поток должен быть больше или равен магнитному потоку, создаваемому в ней электромагнитом 3, формирующим "

"столб".

При поверхностной закалке ципиндри = ческих деталей принудительное отделение от столба и транспортировка в зону охлаждения могут быть комбинированными, т.е. отделение детали может осуществляться электромагнитным способом, а быстрое перемещение детали в зону охлаждения с помощью сжатого газа (воздуха).

Нагреваемая деталь может отделяться и самостоятельно, если ее собственный вес превышает электромагнитные силы притяжения, Это происходит тогда, когда деталь теряет свои магнитные свойства, т.е. при ее сплошном прогреве.

Эффект повышения качества термообработки при использований предлагаемого способа ярко проявляется именно при поверхностной закалке мелких деталей, т.е. тогда, когда деталь необходимо за доли секунды (0,05-0,1 с) ввести в индуктор„ остановить, выдержать 0,25-0,35 g u после этого быстро за минимальное время (0,05-0,1 с ) переместить в зону закалки (охлаждения).

Соединение деталей в "столб" позволяет обеспечить принудительное быстрое (0,05-0,10 c) перемещение "столба", а следовательно, и детали в зону нагрева с резкой остановкой и последующее удаление ее из зоны нагрева.

Последующее принудительное отделение детали or "столба" обеспечивает быстрое ее перемещение (за 0,03-0,8 с) в зону закалки, которая может быть удалена or

840141

1. Способ закалки мелких деталей иэ ферромагнитных материалов с индукционного нагрева, включающий -формирование столба деталей, поштучную подачу и фиксацию детали в индукторе с последующим отделением детали от столба и перемещением в зону охлаждения, о т л и ч а юшийся тем, что, с целью повышения

10 индукгора на некоторое расстояние, с целью устранения влияния на качество нагрева паров и брызг эакалочной жидкости.

Формула изобретения надежности фиксации детали в зоне нагрева и качества их обработки, столб деталей формируют с помощью электромагнитаа.

2. Способ по и. 1, о т л и ч а юшийся reM, что детали перемещают в зону охлаждения с помощью газовой струи.

Источники ийформации, принятые во внимание при экспертизе

1. Иванов В, А. Станки для высокочастотной закалки, Машгиэ, 1951, с. 5859, рис. 39, 2. Рыскин С. Е. Закалочные станки.

M.-Л., Машгиз, 1957, с. 30, рис. 13.

840141

Составитель И, Столярова

Редактор С. Патрущева Техред М.Табакович Корректор Ю,Макаренко

Заказ 4668/35 Тираж Q ) 8 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11ЗОЗ5, Москва, Ж-35, Раушская наб., д. 4/5 а

Филиал ППП "Патент", г, Ужгород, ул, Проектная, 4