Способ обезуглероживания стальныхизделий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

««840155 (6I ) Дополнительное к авт. свид-ву (22) Заявлено 07.09.79 (2) ) 2822903/22-02 с присоединением заявки .% (23) Приоритет

Опубликовано 23.06-81. Бюллетень Ю 23

Дата опубликования описания 23.06 81 (51) М. Кл.

С 21О 3/02

1ооударствеииый комитет

СССР по делам изобретений и открытий (53) УДК 621.785.. 79 (088.8 ) (54) СПОСОБ ОБЕЗУГЛЕРОЖИВАНИЯ СТАЛЬНЫХ

ИЗДЕЛИЙ

Изобретение относится к металлургии, конкретнее к термической обработке статтьных изделий с целью снижения содержания углерода.

Известен способ обезуглероживания стальных изделий, включающий нагрев до

750-10500С и выдержку при этоР температуре в вакууме, водородсодержащей или воздушной атмосфере(1), Наиболее близким по технической сущ)о ности и достигаемому результату является способ обезуглероживания включаю=

) щий нагрев. до 700 — 950оС на воздухе, в вакууме или в защитном газе, и выдержку в течение 2-5 ч при этой

l5 температуре. Перед нагревом стальные изделия покрывают металлами или их соединениями 2 .

Общими недостатками известных спосо. бов является длительность процесса обеэуглероживания и значительный угар металла при отжиге в печной атмосфере„а также трудности, связанные с созданием герметизации при обработке в вакууме или в защитном газе.

Цель изобретения — интенсификация процесса обезуглероживания, исключение угара металла. бранная цель достигается тем, что нагрев стальных изделий до 750-105СРС и выдержку проводят в натрий-бор-силикатном расплаве с добавками в расплав окислов железа в количестве -10aec.%.

В качестве расплава применяется расплав, содержащий компоненты, взятые в следующем соотношении, вес. % : ,Пвуоктв ь кремния 15-37

Окись бора 35-70

Окись натрия 3,5-14,5

Окись калия 0,5-4,0

Окись лития 0,5-1,0

Окись бария 1,8-8,5

Окись кальция 1, 2-2,5

Окйсь магния О, 5-2,0

Окись алюминия 1, 5-3,0

0155

Фтористый кальций в пересчете на фтор О, 5-4,0

Окись железа 2-10

Нагрев стальных изделий в названных расплавах приводит к интенсивному взаимодействию углерода с немостиковым кислородом, количество которого увели чивается за счет замены атомами железа атомов кремния в кремнекислородном каркасе и образованию окиси углерода.

Расплав без добавки окислов железа, являясь по своей . природе нейтральным, практически не оказывает влияния на обезуглероживание стали, Введение в расплав окислов железа до 2 вес. % не оказывает заметного влияния на обезуглероживание стали, Йобавка же в расплав omcлов железа в количестве более 2 вес. % приводит к уменьшению содержания углерода в стали и при дальнейшем повышении содержания окислов железа в расплаве скорость обезуглероживания растет.

Содержание в расплаве 10 вес. % окислов железа приводит к определенному снижению скорости обеэуглероживания, что связано с увеличением вязкости расплава, затрудняющего диффузию немостикового кислорода к поверхности стали. Нагрев иэделий в расплавах с содержанием окислов до 10 вес. % предохраняет металл от окисления, исключая тем самым угар металла.

Содержание окислов железа в расплаве в количестве свыше 10 вес. приводит к увеличению коррозионного воздействия на сталь, к ухудшению важнейшего свойства расплава - отделимости при охлаждении стали.

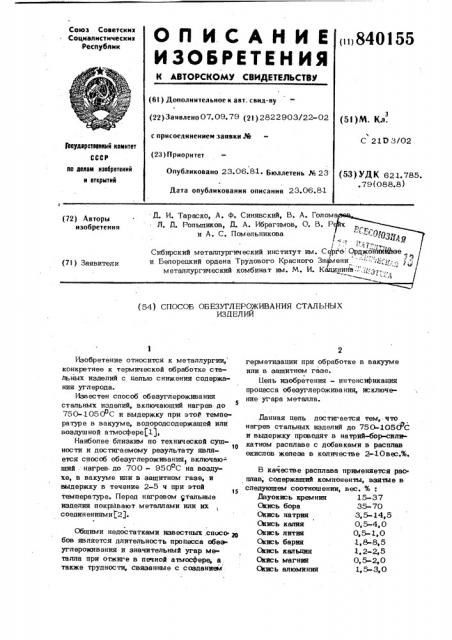

На чертеже приведена зависимость обезуглероживающего свойства расплава от вносимого в расплав, количества окислов железа, полученная экспериментальным путем при обработке высокоуглерс дистой ольги при температуре расплава 950 С и выдержке 10 мин.

Пример 1, Проводят обеэуглероживающий отжиг образцов трансформаторной ленты толщиной 0,35 мм в расплаве, содержащем, вес. %: двуокись

4 кремния 25, окись бора 49, окись натрия 8,5", окись калия 2,2, окись л тия 0,6, окись бария 5,0 окись кальция 2,0", окись магния 1,2; окись алюминия 2,4; фтористый кальций в пересчете на фтор 2,1.

В расплав вводят добавку окисл>в железа в количестве, 2 вес.%. Исходное содержание углерода в трансформаторной ста10 ли 0,02 %. Отжиг проводят при 950 С о в течение 5 мин. После выдержки образцы извлекают, подвергают внешнему осмотру, оценивают отделимость пленки расплава, угар металла, производят хи15 мическИй анализ .

Содержание углерода в трансформаторной ленте после обеэуглероживающего. отжига составляет 0,01 %. Поверхность ленты серебристого цвета. Отделимость.

20 пленкисиликатного расплава посл е охлажде ния 99 %. Угара металла не наблюдается.

Пример 2. Проводят обеэуглеро« живающий отжиг образцов трансформаторной ленты в указанном расплаве с добав25 ками 4,5 вес. окислов железа по рео жиму примера 1, После извлечения поверхность обра цов имеет чистый серебристый ивет. Отделимость пленки 95%.Содержание углерода

30 в ленте 0,004 %. Угар металла отсутст вует.

If р и м е р 3. Аналогично проводят обезуглероживаю пий отжиг образцов трансформаторной ленты в указанном расплаве

35 с добавками 10 вес. окислов железа о по режиму примера 1

После извлечения и охлаждения обраэ40 цов поверхность имеет матовый цвет со следами расплава. Отделимость 90 %. Содержание углерода в ленте 0,0085 .

Угар металла практически отсутствует.

)Ъи получения сравнительных данных

45 о влиянии окислов железа на обеэугле,роживание параллельно проводят обезуглероживающий отжиг образцов высокоуглеродистой фольги толщиной О, l мм, нагревая ее до 950ОС с выдержкой 10, мин.

Результаты приведены в таблице. mI

Ц % -: > а.

tf о о

840155

Я с 4 сЧ о .а о (O (О (О

o" o" о о o o (t t

Dl Я Л (О (О (0

o o o"

cÎ . cU O

o o" o" ж в сГ с

o e o о (Гси л д д Я

CD СО н

„у. л

Я о

o" о" o" л л

o o o

o" o" о

<Ч с

840155, Как виднь из таблицы, пребывание стали в натрий-бор-силикатных распиевах с добавками окислов железа вызывает резкое уменьшение количества углерода. Угар металла практически отсутствует. Незначительные потери веса связаны с растворением окислон железа, присутствующих на поверхности образцов.

Использование предлагаемого способа обезуглероживания стали при нагреве и выдержке в натрий-бор-силикатных расплавах с добавками окислов железа в количестве 2-10 вес. % позволяет по сравнению с известными способами интенсирицировать продесс об езуглероживания в 5-10 раз, исключить угар металла, так как нагрев в расплавах хорошо защищает металл от окисления, получить чистую поверхность металла, так как в процессе нагрева в расплавах происходит взаимодействие окисной пленки (если она имеется) с расплавом, в результате чего окисная пленка растворяется. ч а ю шийся тем, что, с целью интенсификации процесса и исключения угара металла, нагрев и выдержку ведут в натрий-6ор-силикатных расплавах с добавками окислов железа 2-10 вес. %.

2.Способно и. 1, отличаюшийся тем, что нагрев и выдержку проводят в силикатном расплаве, содержащем, BBc. %

10 Лвуокис ь 15-37

Окись бора 35-.70

Окись натрия 3,5-14,5

СМись калия 0,5-4, 0

Окись лития 0,5-1,0

15 . Окись бария 1,8-8,5.

Окись кальция 1, 2-2,5

Окись магния 0,5-2, 0

Окись алюминия 1,5-3, 0

Окись железа 2-1 0

Фтористый кальций в пересчете на фтор

Формула изобретения

1. Способ обеэуглероживания стальных изделий, .включающий нагрев до температуры 750-1050 С и выдержку, о т л и —. ЗО

О

0 2 3 4 5 0 7 8 9 10

Содержокме Fe>0>, Юес.%

ВНИИПИ Заказ 4668/35 Тираж 618 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 о ц

° \ ь 10 щ gJ ъ 00 це а?

Источники информации, принятые во внимание при экспертизе

1. Лнфанов В. Ф. Прокатка трансформаторной стали. М., "Металлургия, 1975, с, 14-15, 2. Патент Великобритании № 1 354838, кл. С 7D, 1974.