Способ комбинированного охлажденияагломерата

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ к лвто схомь свидитильствм

<1»840173

Ф

/Г=-"

1. === » (6 I ) Дополнительное к авт. саид-ву (22) Заявлено 21. 12. 78 (21) 2699421/22-02 (51) М. Кл.

С 22 В 1/26 с присоединением заявки М

1осударстванкый комитет (23) Приоритет оо делам иаеоретеиий и открытий

Опубликовано 23.06.81. Бюллетень М 23

Дата опубликования описания 25.06, 8 1 (53) УДК 669.):

:622.785 (088.8) ».

1 (72) Автор изобретения

С. М. Графман! .С

1 с (7I) Заявитель

Севастопольский приборостроительный институт,,:,.;:.;

=---=--=- 3 (54)СПОСОБ КОМБИНИРОВАННОГО ОХЛАЩЦЕНИЯ

АГЛОМЕРАТА

Изобретение относится к окускованию железорудного сырья методом агломерации в частности к охлаждению продуктов, полученных в ходе этой операции.

Известен способ охлаждения агломерата, полученного на агломерационной ленте, включающий операцию грохоче. ния, по крайней мере, на две фракции различного гранулометрического

10 сос.тава и раздельное охлаждение каждой фракции в отдельных агрегатах fl).

Недостатками способа являются:

1. Термические напряжения, возникающие -в крупных частицах (, гранулах, 15 кусках) материала в процессе их охлаждения холодным воздухом, что снижает качество продукции, 2. Низкая температура отходящего воздуха,не позволяющая использовать его в технологическом процессе с целью утилизации тепла.

Наиболее близким к предлагаемому по технической сущности и достигаемому р езул ь тату являе тся с по с об комбинированного агломерата ..В этом способе крупнодробленный агломерат классифицируется на фракции менее 30 мм H более 30 мм и охлах(дается с помощью просасываемого воздуха на грохоте или линии из нескольких грохотов(2).

Недостатками способа являются:

1. Низкая скорость охлаждения мелкой фракции материала в объеме слоя, так как в теплообмене участвует .только верхний слой материала, омываемый набегакщим потоком воздуха.

2. Значительный расход воздуха на охлаждение материала на завершающей стадии от 300-600 С до температуры

100 С и ниже, что связано с увеличением энергозатрат.

Цель изобретения — интенсификация охлаждения мелкой и крупной фракции материала и снижение энергозатрат при производстве агломерата.

Поставленная цель достигается тем, что мелкую и крупную фракцию, распо3 .8401 ложенную соответственно одна под другой сначала)охлаждают газом с температурой 5-30 С подаваемым со скоростью, обесточивающей псевдоожижение мелкой фракции, до температуры

300-600 С крупной фракции, а потом

О 5 крупную фракцию охлаждающим агентом, выходящим иэ псевдоожиженнаго слоя мелкой подвергают охлаждению до температуры 50-100 С в псевдоожиженном щ слое мелкой фракции.

Для осуществления указанного способа классификацию материала проводят на фракции менее 3 мм и более 3 мм, Температура охлаждающего агента о

5-30 С соответствует температуре атмосферного воздуха на выходе из нагнетающего устройства (вентилятора, труб овоздуходувки и те д, )для зимних и летних условий соответственно, Охлаждение агломерата от температуры спекания до 300-600 С подогретым а охлаждающим агентом с температурой 150400+ предотвращает растрескивание кусков агломерата и образование большого количества мелочи, которое наблюдается обычно при охлаждении агломерата после спекания холодным воздухом. Указанный эффект достигается снижением перепада температур между горячим агломератом 0 и охлаждающим агентом за счет подогрева последнего, в результате чего снижается и скорость охлаждения кусков агломерата, обеспечивающая образование структуры из окислов железа и силикат-.5 ной связки без термических напряжений.

Увеличение скорости охлажде -п.1я ага ломерата ниже температуры 300-600 С практически не влияет на его качественные характеристики, 40

Однако, чтобы охладить агломерат от температуры 300-600 С до 50-100 С (температуры, при которой агломерат можно тр анс пор тир ов ать л ен точным конвейером) требуется столько же времени, сколько Йа охлаждение агломерата от температуры спекания до 300-600 С.

При этом расход воздуха составляет значителыгую величину: 900-100 нм /т агломерата. 50

Охлаждение же кусков агломерата в кипящем слое мелочи в 3-5 раз сокращает продолжительность процесса по аравнению с охлаждением агломерата фильтрацией воздуха через плотный слой. ss

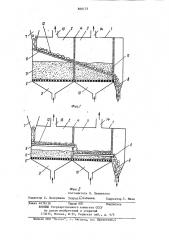

На фиг, 1 и 2 схематически изображены аппараты для реализации предложенного способа охлаждения агломерата, 73 ф

В корпусе 1, разделенном на две камеры охлаждения 2 и 3 перегородкой

4, установлены одна над другой две решетки: стационарная гаэораспределительная решетка 5 и вибрирующая наклонная газораспределительная решетка 5 и вибрирующая наклонная решетка

6. Подлежащий охлаждению материал агломерат из загрузочного бункера 7 подается на вибрирующую решетку 6 и неремешается по ней к разгрузочному бункеру 8. В камере охлаждения 2. под действием вибрации наклонной решетки

6 происходит разделение (классификация) материала на фракции -3 мм и

+3 мм, Мелкая фракция материала -Змм просыпается сквозь отверстия и решетке

6 на газораспределительную решетку 5, где под действием потока воздуха," нагнетаемом вентилятором B дутьевые камеры 9 и 10, образует псевдоожиженный слой 11. Нагнетаемый воздух имеет

5-30 С. Мелкая фракция материала, находясь в псевдоожиженном состоянии, быстро охлаждается, нагревая воздух .

Нагретый воздух, проходя через слой крупной фракции материала 12 и обеспечивая медленное, без „термического удара", охлаждение кусков агломерата, еще больше разогревается и через патрубок 13 отводится из аппарата для дальнейшего использования в аглопр оц есс е.

Частично охлажденная до 300-600 С

0 кру нная фр акция мат ери ал à 1 2 поступает в камеру 3 охлаждения, где перемещается по вибрирующей решетке 6 сквозь псевдоожиженный слой 11 мелкой фракции материала и интенсивно охлаждается до 50-100оС за счет фильтрации воздуха и циркуляции мелких частиц в порах между кусками крупной фракции 12. Воздух, отходящий из камеры охлаждения 3, отводится через патрубок 14.

В отличие от аппарата, изображенного на фиг. 1, во втором варианте айпарата вибрирующие решетки 6 выполнены горизонтальными, причем вибрирующая решетка 6 камеры 3 охлаждения расположена ниже уровня псевдоожиженного слоя 11. Принцип работы аппарата, изображенного на фиг. 2, одинаков с принципом работы описанного аппарата.

Пример. После спекания кус.ки агломерата с размерами 0-150 мм пр ступают в камеру 2 охлаждения на

5 В401 вибрирующую решетку 6, Фракция агломерата -3 мм просыпается сквозь отверстия вибрирующей решетки 6 на газораспределительную решетку 5, где под действием струй воздуха, выходящего из отверстий решетки 5, е приводится в псевдоожиженное состояние. Скорость потока воздуха 1 3Э 2

Ф

2,0 HMjì сек. Мелкая фракция агломерата, охлаждаясь, отдает тепло воз;, 10 духу, который показывает псевдоожи-, женный слой мелкой фракции агломерата, имея температуру в пределах 150*о

400 С . На вибрирующей решетке 6 первой камеры охлаядения происходит 15 охлаждение крупной фракции агпомерата от 1300-1200 С до 300-600 С подогретым воздухом, выходящим из псевдоожиженного слоя мелкой фракции агл омер ат а. 20

Во второй камере охлаждения псевдоожиженный мелкий материал,,охладившись до температуры 400-50 С, д выполняет роль охлаждающего агента по отношению к крупной фракции ма- 25 териала, имеющей температуру 300о

600 С и перемещаемой по вибрирую: щей решетке 6 сквозь псевдоожижен ный слой. Это обеспечивает высокую скорость охлаждения без изменения 30 качества агломерата.

Предложенный способ обеспечивает очень быстрое охлаждение мелкой фракции материала и более высокую в 3-5 раз7 по сравнению с охлаждением в 35 плотном слое, скорость охлаждения крупной фракции агломерата от температуры 300-600 С до 50-100 С без снижения прочности готового агломерата. Причем расход охлаждающего 40

73 6 агента при этом снижается в 1,41,5 pasa, что обеспечивает снижение расхода электроэнергии и, следовательно, энергозатрат при производстве агломерата.

Формула изобретения

1. Способ комбинированного охлаждения агломерата, включающий классификацию и раздельное охпаждение мелкой и крупной фракции потоком rasa,подаваемого снизу вверх,о т л и— ч а ю шийся тем,что,с целью интенсификации охлаждения и снижения энергозатрат при производстве агломерата, мелкую и крупную фракцию,. расположенную соответственно одна под другой сначала охлаждают газом с температурой 5-30 С, подаваемым со

1 скоростью, обеспечивающей |псевдоожижение мелкой фракции, до температуры 300-600 С крупной фракции, а

0 затем крупную фракцию охлаждают до. о температуры 50-100 С в псевдоожиженном слое мелкой фракции.

2 ° Способ по п. 1, о т л ич а ю шийся тем, что классификацию материала проводят на фракции менее 3 мм и более 3 мм.

Источники информации, принятые во внимание при экспертизе

1 ° Патент Франции N- .2041460,. кл. С 21 В 1/00, опублик. 1969.

2. Патент ГДР Ф 32629, кл. 1 а 36 (ВОЗВ ) опублик. 1963;

840173

Фиг Г

Составитель Л. Панникова

Заказ 4670/36 Тираж 681

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Н(-35, Раушская наб., д. 4/5

Подписное

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

Редактор С. Патрушева Техред А. Бабинец. Корректор Л. Иван