Способ охлаждения влажных дисперсныхматериалов

Иллюстрации

Показать всеРеферат

Союз Советскнк

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (11) 840626, ОО ЮЗ НА И

- -pjAH6IXEiiA 3 /,ф„Д БИБЛИО тр д, (61) Дополнительное к авт. свмд-ву (22) Заявлено 050979 (21) 2822282/24-06

Р1)М. Кд.

F 26 В 3/06

F 26 В 5/04 с присоединением заявки Йо

Государственный комитет

СССР но делан изобретений.н открытий (23) Приоритет—

Опубликовано 2306.81. Бюллетень Но 23

Дата опублмкования описания 2306.81 (53) УДК66.047. 752. ,047.1(088.8) (72) Авторь! изобретения

Г.С.Кабалдин, Т.В.Кучко и А.Н.Иванистов

Белорусское отделение Всесоюзного государственного (71)Заявитель научно-исследовательского и проектно-конструкторского института энергетики промышленности

СПОСОБ ОХЛАЖДЕНИЯ ВЛАЖНЫХ ДИСПЕРСНЫХ

МАТЕРИАЛОВ (54) Изобретение относится к технологии термообработки влажных дисперсных материалов и может быть использовано в химической, пищевой, угольной и дру-5 гих отраслях промышленности.

Известен способ охлаждения дисперсных материалов путем их кратковременного вакуумирования до остаточного давления 1-10 мм рт. ст. (1), Однако этот способ требует больших энергетических затрат.

Известен также способ .охлаждения влажных дисперсных материалов путем вакуумирования в процессе их перемещения под действием силы тяжести (2) . 15

Однако известный способ требует громоздкого оборудования.

Наиболее близким к предлагаемому по технической сущности является способ охлаждения влажных дисперсных ма- 20 териалов путем вакуумирования и про дувки газом, подаваеъаим.в виде тонких струй в противотоке со слоем материала, перемещаемым под действием силы тяжести с последующей разгрузкой.Температуру охлажденного материала регуиируют .путем изменения высоты слоя (З)

Однако в известном. способе разгрузку материала осуществляют через шлю зовые затворы, которые должны отве- З4 чать специальным требованиям, что ус ложняет процесс разгрузки и делает способ дорогостоящим.

Цель изобретения — упрощение процесса разгрузки и повышение экономичности

Поставленная цель достигается тем, что вакуумирование и продувку неоднократно чередуют, причем вакуумированию подвергают неподвижный слой, а материал перемещают только во время разгрузки после прекращения,вакуумирования. При этом продувку ведут в течение времени разгрузки 0,3-0,8 объема отвакуумированного перед этим материала.

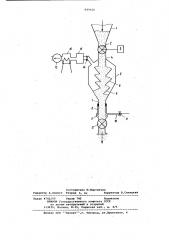

На чертеже схематически изображена вакуумная установка для охлаждения дисперсных материалов.

Материал нз загрузочного бункера 1 питателем 2,управляемым исполнительным механизмом 3, через трубу 4, подают в вакуумируемый тепломассообменник 5. Труба 4 выполняет роль верхнего слоевого затвора, препятствуя проникновению газов сверху в вакуумный объем. Внутри тепломассообменника 5 расположена насадка 6, например в виде телескопических труб, в которых материал движется сверху вниз

840626 в плотном падающем слое. Такая насадка исключает вынос продукта в вакуумную систему. Снизу тепломассообменник . заканчивается трубой 7, выполняющей роль нижнего слоевого затвора. Высота слоевого затвора может изменяться с помощью телескопической трубы 8.

Газ попадает в слой материала через коллектор 9, к которому он подводится йо трубопроводу 10 через клапан

11. Отвод материала из тепломассообменника 5 производится питателем 12, а газ и пар иэ него откачиваются вакуум-насосом 13 через клапан 14, ресивер. 15 и конденсатор 16.

Установка работает следующим образом.

В тепломассообменнике 5 под дей. ствием вакуума и физического тепла материала происходит интенсивное испарение остаточной влаги, вследствие чего материал охлаждается. Однако в 20 этом случае, в результате большой разности давлений между отвакуумированным объемом и окружающей средой, выгрузка материала затруднена, причем в отдельных случаях наблюдается срыв вакуума,что нарушает технологи- ческий режим охлаждения. С целью упрощения выгрузки, вакуумирование, подачу струй газа в слой, загрузку и выгрузку материала проводят в пульса- З0 ционном режиме, т.е. после вакуумирования клапан 14 отключает вакуумную систему (вакуум-насос 13, ресивер 15 и конденсатор 16).. Одновременно включают подачу газа по трубопроводу 10 через клапан 11, а также питатели 2 и 12 загрузки и выгрузки материала соответственно. В этом случае под действием адиабатного дросселирования газа, при его подаче в объем с пониженным давлением, происходит пониже- 40 ние температуры газа, которым осуществляют интенсивное охлаждение сыпучего материала. Учитывая, что процесс дополнительного охлаждения, в результате дросселирования газа, происходит 45 за короткое время (2-5 с ) давление в тепломассообменнике достигает атмос.ферного, и разгрузка материала уп рощается, что снижает мощность при)водного устройства и технические тре- 50 бования к загрузочному узлу в целом. .Однако время продувки газом слоя материала выбирают равным времени разгрузки 0,3 — 0,8 объема отвакуумированного перед этим матеРиала. В этом случае давление в тепломассообменнике выравнивается только в результате дросселирования газа тонкими струями через коллектор. Поэтому после разгрузки 0,3-0,8 объема материала из тепломассообменника отключают пода- 60 чу газа, загрузку и Разгрузку материала и включают вакуумную систему.

Поскольку объем тепломассообменника небольшой, а вакуумная система оснащена ресивером, то вакуум в тепломассообменнике достигается практйчески мгновенно, и цикл вакуумирование-продувка повторяется.

Таким образом, предлагаемый способ охлаждения влажных материалов обладает такими преимуществами:

1. Вакуумирование, подачу струй газа, загрузку и разгрузку материала .осуществляют в пульсационном режиме, что обеспечивает экономию энергии на приводных устройствах: .питателей загрузки и выгрузки и вакуум-системы.

2. Снижаются требования по герметичности к разгрузочному узлу.

3. Уменьшается нагрузка на вакуум-насос, так как резко снижается приток неконденсирующихся газов (продувка в вакууме) в вакуумную систему, а, следовательно, уменьшается мощность электродвигателя.

4. Предлагаемый способ позволяет автоматизировать процесс охлаждения влажных материалов.

5. Процесс разгрузки осуществляют практически при атмосферных условиях, так как в результате дросселирования газа внутри тепломассообменника давление увеличивают.

Формула изобретения

1. Способ охлаждения влажных дисперсных материалов путем их вакуумирования и продувки газом, подаваемым в виде тонких струй в противотоке со слоем материала., перемещаемым под действием силы тяжести с последующей разгрузкой, отличающийся тем, что, с целью упрощения процесса разгрузки и повышения экономичности, вакуумирование и продувку неоднократно чередуют, причем вакуумированию подвергают неподвижный слой, а материал перемещают только во время разгрузки после прекращения вакуумирования.

2. Способ по и. 1, о т л и ч а ю-, шийся тем, что продувку ведут в течение времени разгрузки 0,3 — 0,8 объема отвакуумирОванного перед этим материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 461284, кл. Р 26 В 3/02, 1973.

2. Авторское свидетельство СССР

Р 428169, кл. 25 В 7/00, 1972.

3. Авторское свидетельство СССР по заявке М 2597698, кл. F 26 В 5/04, .1978.

840626

Составитель Ю.Мартинчик

Редактор А.Химчук Техред A. Ач Корректор В.Синицкая

Закан 4742/59 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и откритий

113035, Москва, Ж- 35, Раушская наб., д. 4/5

Филиал ППП Патент,г. Ужгород, ул.Проектная, 4